Plant Replaces Weld Overlay in its CFB Boiler

This CFB boiler built in the mid-1990s is designed to burn anthracite coal, hazardous waste coal piles located throughout Pennsylvania. The plant observed severe erosion and metal wastage on the boiler tube due to how these combustors operate.

Over the last 25 years, the plant owner utilized weld overlay to protect boiler tubes against erosion. They have been using both carbon steel weld overlay and stainless steel overlay.

They were applying more weld overlay over the same exact areas, building thickness back up every outage.

Reduce Maintenance and Improve Unit Reliability

The plant’s first goal was to abolish forced outages and eliminate tube leaks. The second parallel goal was to reduce maintenance costs. Welding is costly, and they were looking for an alternative that is less labor-intensive. Their third goal was to increase the runtimes. Operating in six-month cycles they talked about skipping an outage getting them to 12 months.

New engineers that now operate this plant came from other CFB plants where they utilized thermal spray. They invited Integrated Global Services (IGS) to perform laboratory testing.

Laboratory Testing

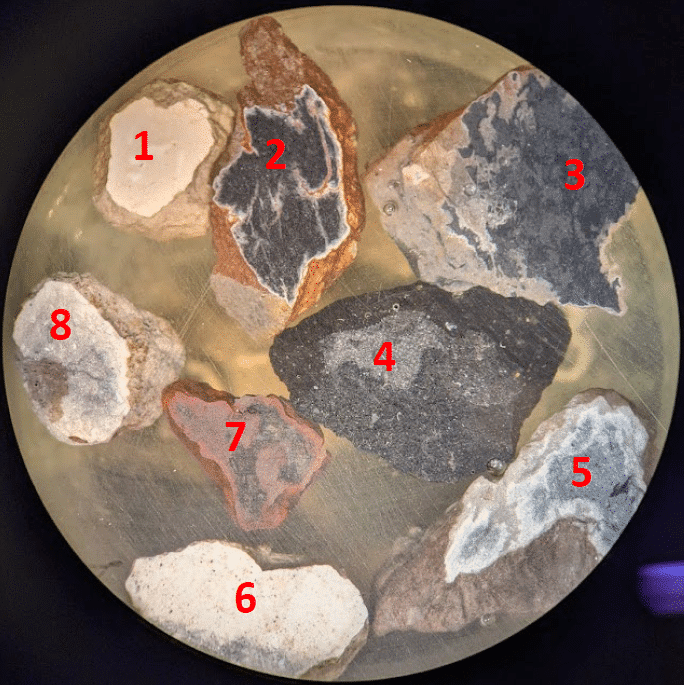

Bottom ash from the boiler was sent to IGS’s laboratory in Richmond, US, for high-temperature erosion testing. Macroscopic images of the bottom ash were obtained on arrival.

Compositional analysis of the individual particles showed that the bottom ash was consistently comprised of alumina silicate as the primary component with additional elements of sodium, magnesium, potassium, titanium, and iron present in minor amounts. There was also a particle of iron oxide present. Silica and alumina have high microhardnesses, and will be the main contributors to erosion in the boiler. All the elements found are common to CFB boiler ash, with one particle containing a small concentration of sulfur and chlorine.

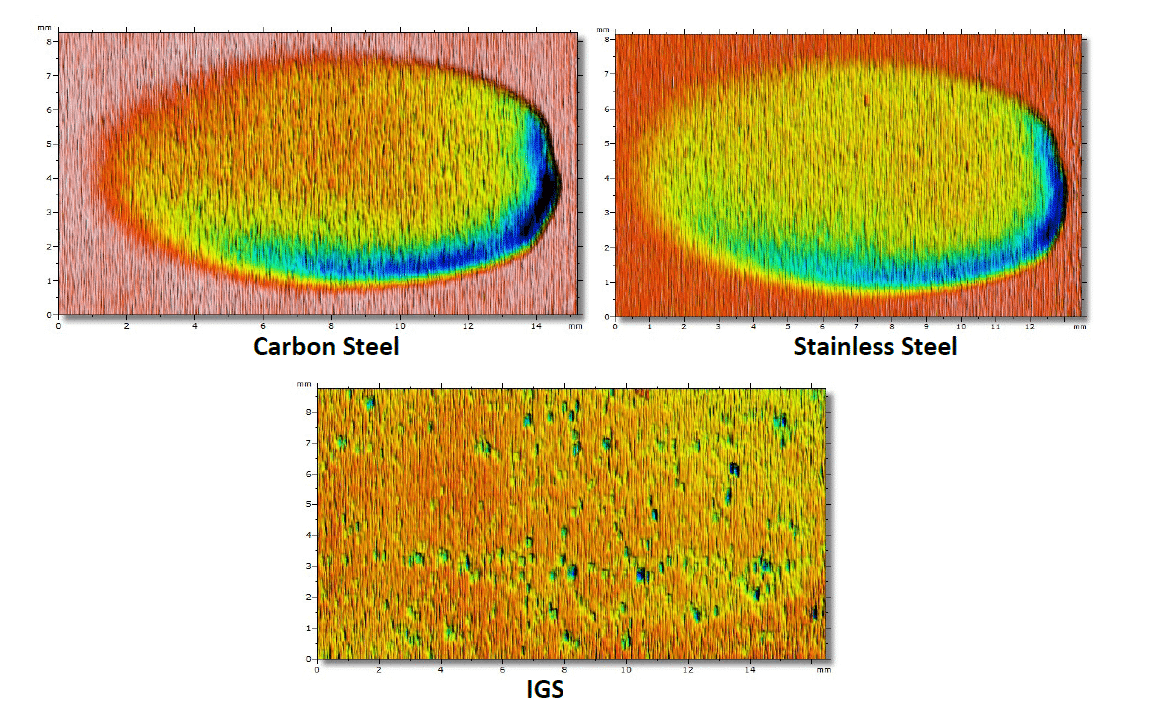

Samples representing the various components were then selected, mounted in a thermoset epoxy and polished. Scanning Electron Microscopy (SEM) was performed. The erosion mitigation potential of the IGS8xxx series material against carbon and stainless steel was tested using the High Temperature Erosion Tester.

Test Coupon Installed in the Boiler

IGS then installed a small test over the overlay to confirm that the HVTS cladding would work. Dave Simcox, IGS Boiler Maintenance Subject Matter Expert, said: “The test coupon was installed in the ‘worst area’ within the boiler, the sidewall was warped to where the waterwall is leaning inside the combustor. As the ash is sliding down, it’s somewhat hitting a ramp.”

After the initial inspection, the cladding exhibited no wear at all. IGS was able to demonstrate that the materials are 10 times more erosion resistant than the weld overlay materials which have been used in this boiler for the last 25 years.

SMARTGard HVTS Application

IGS was subsequently invited to protect a 1,000 square feet area. Initially, only the lower combustor was meant to be protected, but since they recently experienced another tube leak in the roof, they also decided to cover the whole roof area. The project was finished ahead of time. “Two shifts early, in fact”, Dave said.

Future Outage Planning

Dave said: “We discussed what we’re going to do during future outages. They’re hoping within the next five years to have most of the really bad areas that caused them leaks protected. And then after that, we will start working on local repairs. In the short term, we will clad the boiler to prevent the leaks that occur all the time. The long-term plan is – the boiler will be fully protected, and they can look at extending outages.”

Sister Facility Set to Benefit

Laboratory work has been concluded for their sister facility. The sample installed in their boiler has also been inspected after six months in service with similar results – no wastage of the HVTS cladding. The sample was installed in a very high wear area where stainless steel overlay was previously used. Plans are now underway to start replacing weld overlay with HVTS in that plant.

The application of HVTS will, in turn, help both facilities achieve their key objectives:

- eliminate forced outages and tube leaks

- reduce maintenance costs

- increase the runtimes and skip outages

Free consultation with an IGS Subject Matter Expert

IGS is here to provide information, answer questions and create an effective solution for your needs.