IGS aprovecha décadas de experiencia con más de 500 aplicaciones de fiabilidad de calderas. Estamos a la vanguardia de la maximización del tiempo de funcionamiento, minimizando la frecuencia y el coste de las paradas.

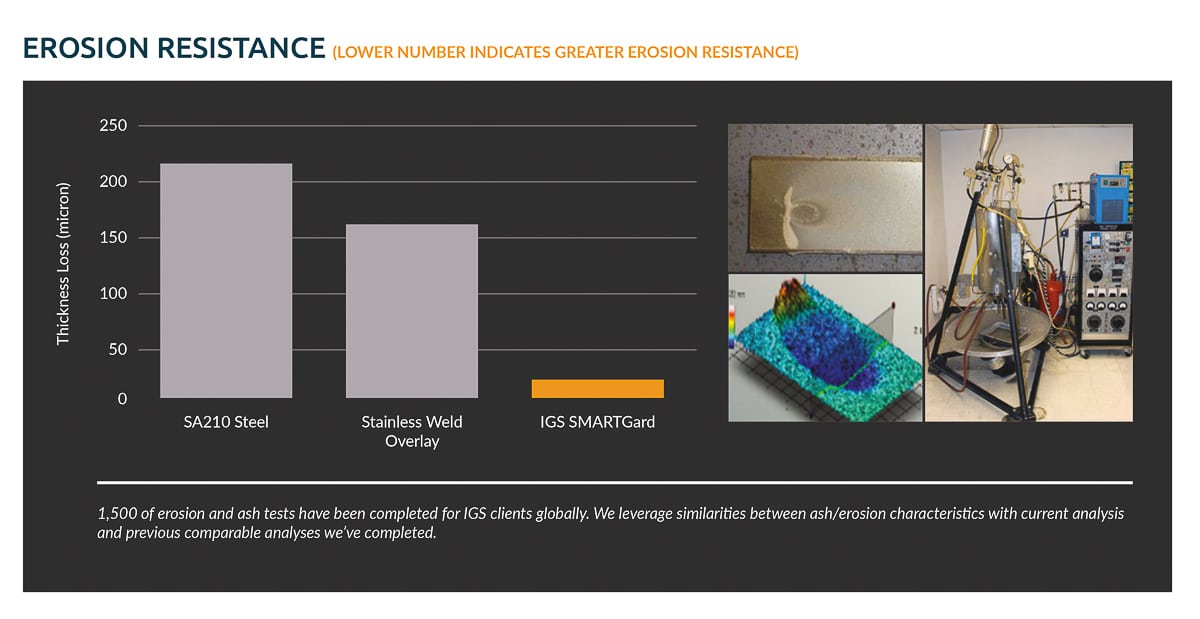

La solución de IGS se ha implementado con éxito para proporcionar una protección del tubo de la caldera escalable, gestionable de forma proactiva y totalmente renovable frente a la erosión de las cenizas volantes y la corrosión del fuego.

Solution characteristics, alloy features, technological benefits, erosion resistance, and much more.

We understand the wear patterns and problem areas in the boiler by investigating the following:

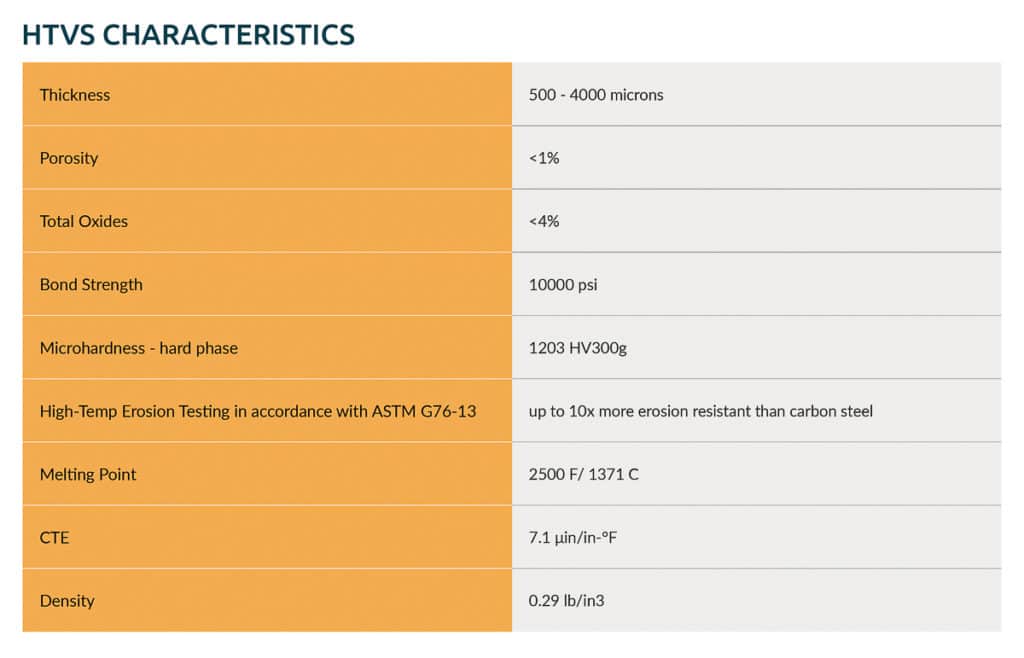

El material IGS incluye acero de alta aleación diseñado específicamente para proteger los tubos de las calderas de la erosión y la corrosión a alta temperatura. Las recomendaciones de material IGS para calderas suelen incluir componentes cerámicos y metálicos para producir una capa homogénea, dura y resistente. El sistema proporciona propiedades óptimas de aplicación y rendimiento para diversas calderas.

Utilizamos únicamente el verdadero proceso de aplicación de pulverización térmica de alta velocidad (HVTS), en el que la atomización del material se produce en una corriente de gas supersónica. El proceso HVTS consigue las propiedades óptimas de revestimiento necesarias para un rendimiento fiable y predecible a largo plazo.

Nuestros técnicos, totalmente capacitados y ubicados en más de 15 países, realizan más de 2300 horas de trabajo cada año durante las paradas de planta y los giros.

Nos centramos en retener el talento y ayudar a nuestra gente a progresar. Con más de 5.000 horas de experiencia sobre el terreno, nuestros gestores de proyectos organizan y coordinan los proyectos de IGS, respondiendo rápidamente a cualquier necesidad que surja y manteniendo nuestro excelente programa de seguridad.

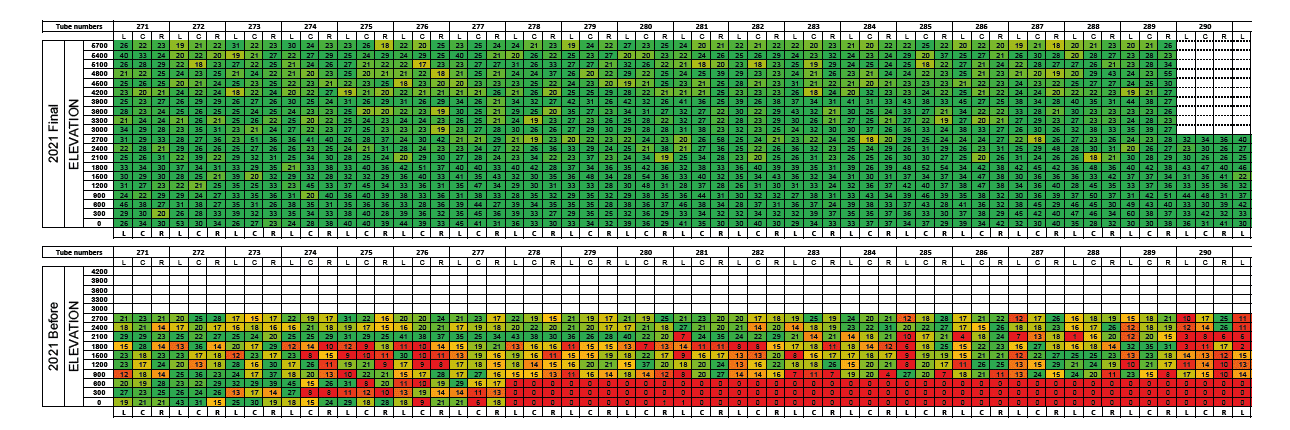

Nuestra solución SMART crea valor no sólo a través de la provisión de personal cualificado y de soluciones de revestimiento HVTS propias, sino también a través de la inspección experta y la modelización de las pérdidas. Especificamos los materiales y el espesor de la aplicación tanto en el primer proyecto como durante durante el reacondicionamiento periódico como parte de nuestro servicio IGS Monitor and Protect. Estas especificaciones garantizan un rendimiento fiable a largo plazo.

Why should SMARTGard be your desired solution for protecting your CFB and guaranteeing boiler reliability?

IGS maintains detailed records of all applications and inspections. Records include quality and completion documentation, initial inspection reports and all cladding thickness maps.

Reports are delivered after every project and these records are always available on-demand to monitor the condition of the cladding and to provide critical information for shutdown and maintenance planning and preparation.

Lo que nuestros clientes dicen sobre el enfoque SMART de IGS para la fiabilidad de las calderas::

«Pasamos de un alcance variado y altas horas de mano de obra a menos horas de mano de obra y un alcance conocido, lo que es genial para planificar una interrupción, especialmente para el presupuesto. Gracias a nuestro proceso y al trabajo con IGS, no tuvimos que sustituir las piezas de presión. Cuando empiezas a sustituir piezas de presión en calderas de lecho fluidizado circulante, te encuentras con todo tipo de problemas porque tienes que alinear los tubos. Si la alineación de los tubos no se hace correctamente, se acabará con problemas de erosión o de perforación durante el resto de la vida útil de esas piezas de presión, lo que es extremadamente difícil de solucionar». difícil de arreglar».

Joel Taylor, especialista en ingeniería y mantenimiento de calderas. Joel ha asegurado el funcionamiento fiable de 7 calderas de lecho fluidizado circulante entre 4 plantas a lo largo de sus 15 años de experiencia en CFB.

«IGS aporta la experiencia técnica, la comprensión, el conocimiento técnico detrás de lo que la gente en el campo está haciendo y usted está viendo los resultados. IGS dedica mucho tiempo a asegurarse de que tiene un buen material de base y cuantifica el acabado y lo documenta para garantizar un producto sólido, una solución sólida y una aplicación sólida. Las mediciones del grosor del revestimiento permiten determinar los índices de desgaste y el kilometraje que se debe aplicar y mantener para poder pasar de una parada a otra».

Pete Kline, Director de Planta con 28 años de experiencia en CFB, comenzando con la utilización inicial de la Tecnología de Calderas CFB