Una planta de energía en Texas con una capacidad de 350 MW tiene dos calderas de lecho fluidizado LFC. Las calderas fueron diseñadas por un fabricante de calderas surcoreano y entraron en servicio en 1990 y 1991. Las calderas queman combustible de lignito y la tecnología de lecho fluidizado utiliza la inyección de piedra caliza para reducir las emisiones de óxidos de nitrógeno y dióxido de azufre.

Erosión del metal de los tubos en áreas adyacentes al material refractario. Reparaciones de soldadura repetidas llevaron a tasas de desgaste impredecibles y al riesgo de fugas en los tubos.

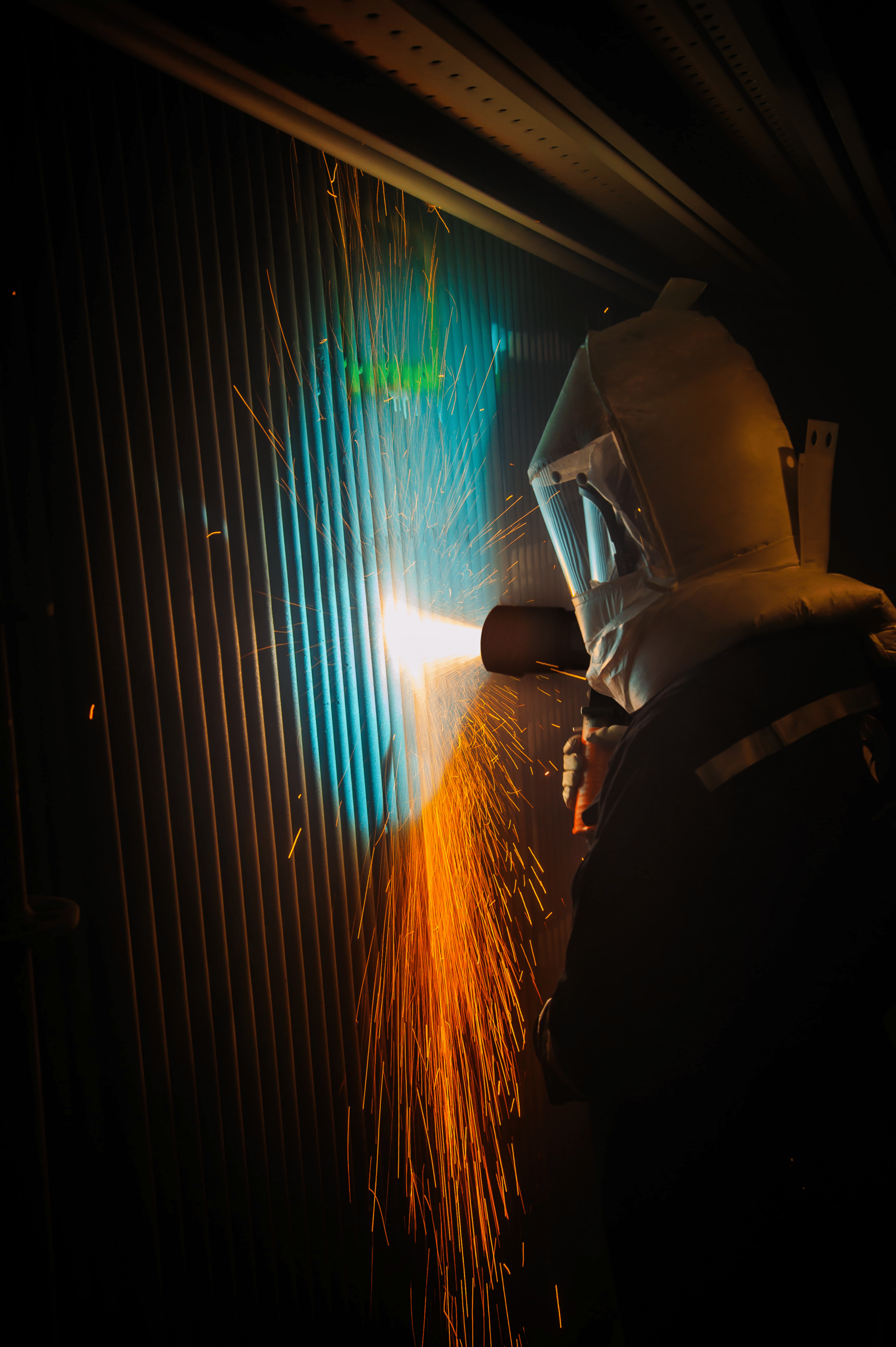

El servicio SMARTGard® de IGS aplicó recubrimiento de aleación HVTS en el lugar desde 2003 para detener el desperdicio del metal de los tubos y proporcionar un gasto anual de mantenimiento predecible.

El Problema

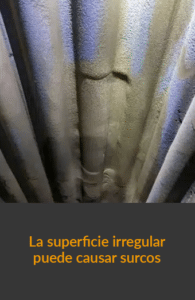

Las partes a presión, incluida la interfaz del material refractario de la zona inferior del horno y las esquinas de la caldera, sufrían de erosión que llevaba al adelgazamiento del metal de los tubos. La planta utilizaba acumulaciones de soldadura de acero al carbono en sus tubos en la interfaz del material refractario como una práctica de mantenimiento anual. La acumulación de acero al carbono es un elemento de reparación constante, ya que la ceniza del lecho es más dura que la acumulación de soldadura de acero al carbono.

Acumulación de Soldadura

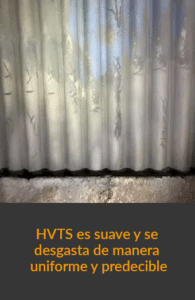

El recubrimiento duro también crea patrones irregulares y con baches que generan pequeñas áreas para corrientes de remolino. Estas áreas pueden experimentar desgaste por excavación que lleva a una pérdida severa y rápida de metal.

Comentario

Paul Strauss, Experto en Mantenimiento de Calderas de IGS, dijo: «La planta está extremadamente satisfecha con IGS, ya que realizamos el trabajo a tiempo y dentro del presupuesto con la más alta calidad. Nuestra capacidad para igualar el grosor del recubrimiento con las tasas de erosión ha sido un factor clave para nuestro éxito, ya que podemos construir el recubrimiento hasta 50 mils en las áreas más afectadas de las calderas». El último factor de capacidad de la planta es del 98.7%.

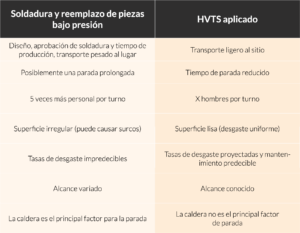

Transición de la Soldadura a SMARTGard HVTS

El proceso de reparación mecánica extensa durante cada parada puede cambiar a una aplicación de pulverización térmica menos intensiva en mano de obra.

CATEGORIES: