Tras más de 25 años de aplicaciones en todo el mundo en Calderas de Carbón Pulverizado (PC), IGS ha desarrollado soluciones probadas para prolongar la vida de los tubos de las calderas, proporcionando una solución fiable y a largo plazo con importantes ahorros de costos y tiempo a sus clientes. El revestimiento HVTS de IGS ha sido reconocido como el estándar de oro para resistir la corrosión del fuego en ambientes de sulfuración de alta temperatura. Como sólo un ejemplo, IGS HVTS fue probado como el mejor producto en algunas de las condiciones más intensas en una prueba de 39,000 horas en una caldera supercrítica de 1,300 MW por EPRI, Electric Power Research Institute.

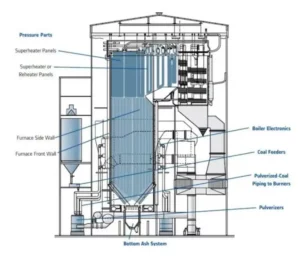

Las Calderas de Carbón Pulverizado generan energía térmica quemando carbón pulverizado que es soplado por una corriente de aire de combustión a los quemadores en la caja de fuego. Estos quemadores de carbón suelen estar situados en las paredes delantera y trasera o en cada una de las esquinas para ser conocidos como quemadores de pared o de esquina, respectivamente. Hay varios tipos de carbón, desde la antracita con su alto contenido en carbono hasta el carbón bituminoso, el carbón subbituminoso y el lignito (carbón marrón) y cada uno de estos tipos de carbón tiene características diferentes.

Las dos características principales que afectan a las Calderas de PC, son la eficiencia térmica (BTU/lb) del carbón y el contenido de azufre. A medida que se produce la combustión, el azufre y otros compuestos del carbón reaccionan con las paredes de agua que lo rodean y los materiales a base de hierro. Esta reacción provoca la corrosión del fuego. Esta pérdida de metal suele producirse en la parte inferior del horno hasta la zona de mezcla.

En la década pasada, se ha prestado mucha atención a la reducción de las emisiones medioambientales. Para reducir la producción de NOx durante la combustión, se utilizan quemadores retrofit de bajo NOx en la caldera. Estos quemadores reducen la producción de NOx al ralentizar la combustión, disminuyendo así la temperatura de la misma y alejando la combustión de los quemadores más arriba en el horno. Esto se consigue reduciendo la cantidad de oxígeno en la zona en la que se encuentran los quemadores (parte inferior del horno) e inyectando ese oxígeno más arriba en el horno utilizando puertos de aire de sobrecombustión. El reequipamiento de bajo NOx hace que las zonas más bajas del horno estén sin oxígeno o en condiciones de reducción (o, en los casos más graves, en un ciclo entre ambos).

Aunque todo el proceso de corrosión es mucho más complejo, se puede resumir de la siguiente manera: en una combustión normal con la presencia de la cantidad correcta de oxígeno (antes de los quemadores de bajo NOx), el azufre presente en el combustible se combinará con el oxígeno y permanecerá en estado gaseoso y saldrá por la chimenea. En una combustión en condiciones reductoras (poco oxígeno), el azufre se combinará con el hidrógeno y se depositará en la superficie del tubo reaccionando con el hierro del material del tubo para formar una escama de FeS, y repetirá el ciclo a medida que se deposite más H2S en las paredes, provocando un importante adelgazamiento del tubo.

IGS aborda este y otros problemas específicos de los hornos de carbón, como la acumulación de cenizas o escorias en las paredes del horno que provocan cambios en la temperatura y la emisividad, que en última instancia afectan al rendimiento del horno. La mayor parte de esta acumulación se produce en la sección de recalentamiento y en las paredes de agua.

Para las Calderas de PC, IGS aplica materiales de alta aleación para producir un revestimiento homogéneo (partículas típicamente <50um). El revestimiento muestra una permeabilidad ultra baja a los medios corrosivos que optimiza su rendimiento en las Calderas de Carbón.

El Revestimiento de Pulverización Térmica de Alta Velocidad (HVTS) de IGS es ideal para una protección fiable y a largo plazo de los mecanismos típicos de desgaste descritos anteriormente. Diseñamos la composición del revestimiento a mediados de la década de 2000 específicamente para entornos de sulfuración a alta temperatura con el entendimiento de que la permeabilidad y el contenido de óxido deben estar por debajo de los niveles críticos especificados para el rendimiento del revestimiento a largo plazo.

Nuestro HVTS es un revestimiento metálico de pulverización térmica de Alta Velocidad y bajo estado de tensión, específicamente adecuado para la protección de tubos de calderas en entornos de combustión con condiciones de sulfuración agresivas de hasta 980°C (1800°F). Es altamente protector contra la corrosión por debajo de los depósitos, cuando el Azufre junto con los Óxidos de Sodio, Potasio y Vanadio forman sales piro-eutécticas de baja temperatura de fusión. El alto contenido de cromo, junto con los elementos que mejoran el rendimiento, proporcionan un revestimiento denso y estable, con una alta resistencia a la adhesión debido a los sitios de microfusión en el sustrato. Un coeficiente de dilatación térmica en el punto medio entre los aceros al carbono y los aceros inoxidables lo hace muy adecuado para ambos como materiales de sustrato. El material también tiene una buena resistencia a la erosión debido a la integración efectiva de la fase dura.

El IGS HVTS también fue probado por el mundialmente conocido EPRI, Electric Power Research Institute, en una caldera supercrítica de carbón de alto contenido en azufre de 1.300MW. También se probaron otros materiales de la competencia, y el HVTS de IGS fue el ÚNICO material que protegió completamente el sustrato de la corrosión durante el período de pruebas de 39.000 horas. PC_boiler_tubo_corrosión

Exclusivamente utilizamos el verdadero proceso de aplicación de Alta Velocidad, donde la atomización del material ocurre antes o en una corriente de gas súper-sónica. Es la única manera de conseguir las propiedades óptimas de revestimiento necesarias para un rendimiento fiable y predecible a largo plazo. Ofrecemos a nuestros clientes las siguientes ventajas con respecto a otras soluciones de proyección térmica y revestimiento:

Rellene el siguiente formulario o contacte con una de nuestras sedes en todo el mundo para evitar una costosa reparación mecánica de su caldera.

IGS está aquí para proporcionar información, responder a las preguntas y crear una solución eficaz para sus necesidades. Contáctenos