A mediados de la década de 2000, el propietario de una empresa de energía eléctrica de EE. UU. y EPRI realizaron un estudio a largo plazo para determinar si la tecnología de rociado térmico protegería los tubos de las paredes laterales (adyacentes a los niveles de los quemadores) del adelgazamiento causado por atmósferas de sulfuración reducida. Se instaló un panel de prueba con productos de rociado térmico de IGS y otro proveedor de rociado térmico. Después de una ejecución de 5 años, el estudio concluyó que el revestimiento de aleación IGS 5450 funcionó bien sin ningún signo de deterioro. Otros productos experimentaron agrietamiento y delaminación del revestimiento. El punto clave importante a tener en cuenta es que el revestimiento de aleación IGS 5450 protegió el material de la tubería debajo del revestimiento, lo que resultó en una pérdida cero de espesor de pared en la superficie exterior.

La caldera estaba experimentando un desperdicio del espesor de la pared del tubo causado por operar la caldera en una atmósfera reductora (quemadores bajos en NOₓ) lo que resulta en corrosión por sulfuración. Esta caldera es la más nueva de las unidades de 1300 mw, pero experimentó problemas de corrosión muy similares a otras que se usan en la industria. Típicas de las calderas reacondicionadas con quemadores de bajo NOₓ, las áreas de preocupación son: Paredes laterales adyacentes a las elevaciones de los quemadores, paredes delanteras y traseras entre los quemadores y la pendiente del coutant, desperdicio del piso del paso de convección causado por la corrosión de cenizas de carbón, fatiga térmica asistida por corrosión del horno superior (CATF) y el desperdicio del economizador causado por la erosión de las cenizas volantes.

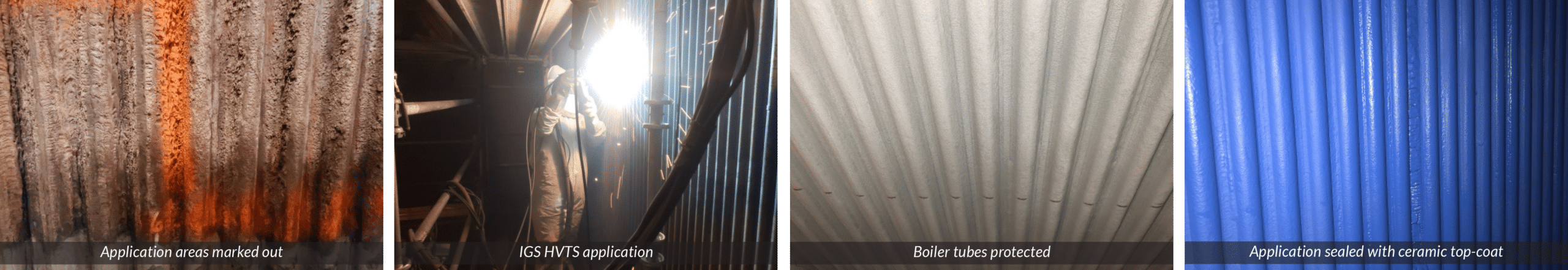

Durante el otoño de 2019, la planta sufrió una importante interrupción planificada. Se instaló un andamio de horno completo para el mantenimiento de la caldera y se realizó una evaluación del tubo. Durante la inspección, se descubrieron nuevos desperdicios en la pared frontal superior, justo debajo de las paredes laterales, cerca de la pared lateral derecha. Como resultado de las pruebas previas de IGS 5450 en la caldera, y el estado de IGS como un proveedor probado a largo plazo, se contrató a IGS para proteger los tubos dañados en un plazo muy breve.

El valor IGS es más que solo proteger los tubos de la caldera del desperdicio. El servicio de revestimiento IGS HVTS utiliza un revestimiento de aleación 5450, que es una solución permanente que se instala rápidamente y mejora la confiabilidad. Los clientes que son proactivos en su estrategia de mantenimiento pueden obtener importantes ahorros de capital al utilizar la solución IGS y evitar no solo interrupciones forzadas, sino también eliminar futuros reemplazos de paneles de tubos.

CATEGORIES: