Estamos entrevistando a Joel Taylor, Especialista en Ingeniería y Mantenimiento de Calderas. Joel ha garantizado el funcionamiento confiable de 7 Calderas de Lecho Fluidizado Circulante en 4 Plantas a lo largo de sus 15 años de experiencia en CFB. La experiencia reciente de Joel proviene de 2 Calderas CFB Foster Wheeler que quemaban carbón lignito. Entrevistando a Joel está Ed Griffith, Experto en Rociado Térmico de Calderas CFB (SMARTGard®) de Integrated Global Services (IGS).

Por qué decidiste inicialmente usar el rociado térmico como parte de tu estrategia de mitigación de la erosión y confiabilidad?

Una de las razones es que necesitas considerar lo que está sucediendo, cuál es el patrón de erosión o incluso el patrón de corrosión. Si es pura erosión, entonces necesitas crear una superficie que sea extremadamente suave y que haga una transición fácil desde el tubo desnudo hacia la superficie del rociado térmico. Si usas una superposición de soldadura, será muy irregular, hay un cambio brusco desde el tubo desnudo hasta la superposición soldada o el revestimiento endurecido. En cambio, el rociado térmico ofrece una transición muy suave. Y cuando digo suave, me refiero a miles de pulgadas, mientras que la soldadura es mucho más pronunciada.

La superposición de soldadura, también conocida como endurecimiento, a menudo se utiliza en situaciones de erosión o desgaste. ¿Has considerado usarlo en tus calderas?

No consideramos el endurecimiento. Las unidades en las que he trabajado tenían carbones con alto contenido de cenizas y cenizas extremadamente abrasivas. El revestimiento endurecido crea patrones irregulares en cuanto a suavidad, por así decirlo, y eso crea pequeñas áreas para remolinos. Había áreas en algunas de las calderas en las que trabajé que tenían revestimiento endurecido, y entrábamos cada año para eliminar ese revestimiento endurecido según la prioridad, porque estaba empezando a escarbar en los tubos.

Trabajé con una pequeña caldera donde se usó el revestimiento endurecido en el combustor inferior y funcionó durante muchos años hasta que cambiaron el combustible. Y luego, ese revestimiento endurecido ya no resistía su nueva ceniza que se estaba recirculando dentro del CFB y finalmente tuvieron que pasar a una aplicación de Rociado Térmico de Alta Velocidad (HVTS).

En cuanto a las diferentes ubicaciones en la caldera y las diferentes tasas de erosión, ¿cuál es el rango de problemas que has resuelto con HVTS?

Cuando realizas una inspección, necesitas dividir tu caldera en secciones más pequeñas. Por ejemplo, el combustor inferior, la pared frontal, los tubos del techo y luego las paredes laterales izquierda y derecha, y finalmente el combustor superior trasero (como zonas de alta erosión).

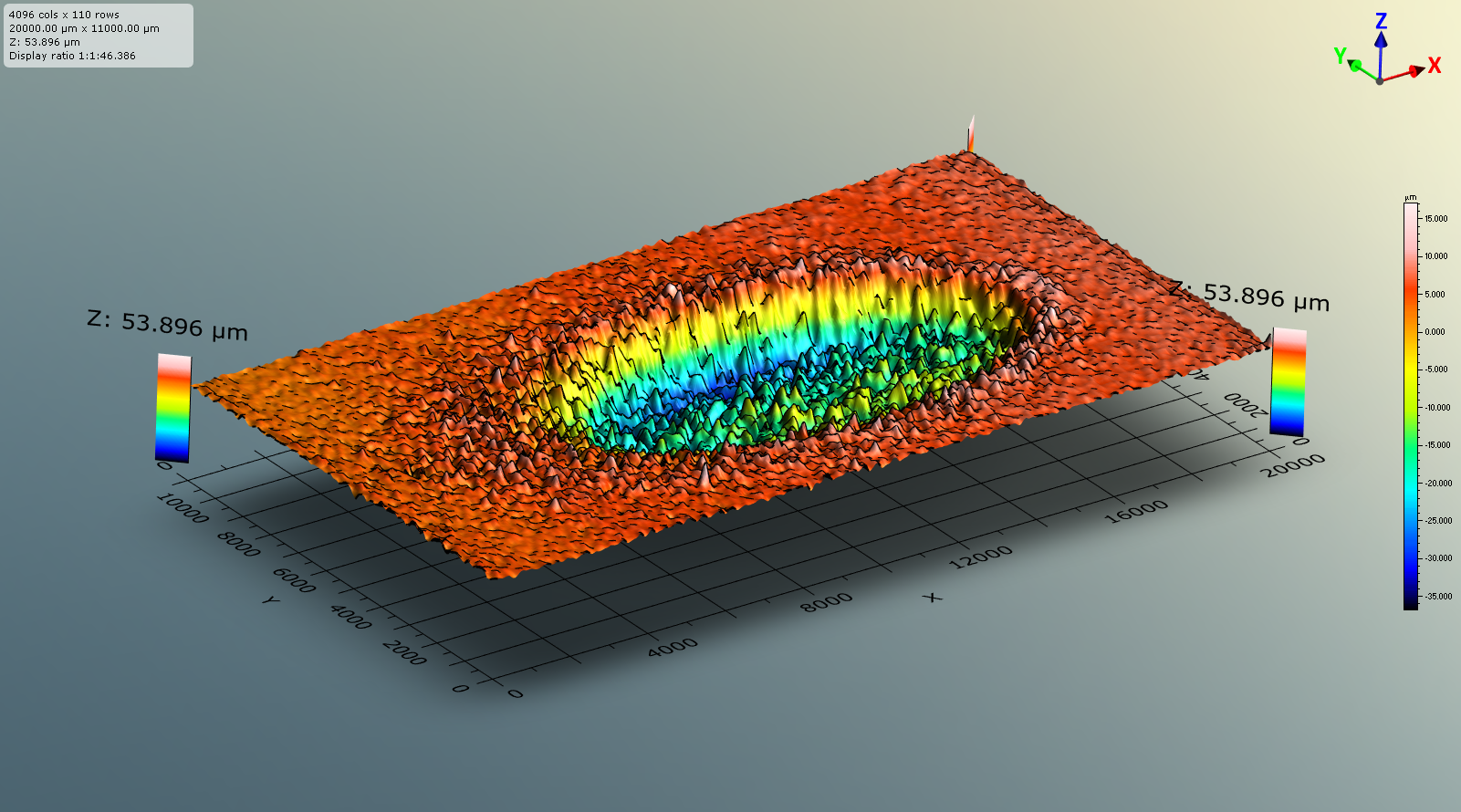

Desde el punto de vista de la erosión, nuestra área de mayor erosión estaba en realidad en el combustor inferior en las esquinas. La especificación variaba allí. Luego, a medida que subíamos desde la interfaz de la refractaria, la pérdida de pared por erosión disminuía por año, excepto cuando llegábamos a las salidas de los ciclones en la parte superior trasera de la pared. En las paredes laterales izquierda o derecha, la erosión preferencial ocurre en un lado del tubo. En un lado, pierdes 0.020″ (0.5 mm) al año, en el siguiente lado no pierdes nada. IGS ajustó su especificación en consecuencia, según las características de desgaste de nuestra caldera.

La interfaz de la refractaria fue un desafío extremo porque tienes tubos salientes y la ceniza cae hacia una interfaz de refractaria. Hay un cambio en la dirección de la ceniza, que es un problema en la interfaz de tubo/refractaria, y rociamos allí con espesores más altos cada año debido a la gran cantidad de erosión.

Realmente necesitas entender qué está sucediendo en las diferentes secciones de la caldera y luego trabajar con el equipo de rociado térmico para adaptar la aplicación a eso.

¿Crees que existen alternativas efectivas al uso del rociado térmico para la mitigación de la erosión-corrosión en calderas CFB?

Hay algunas alternativas, pero depende estrictamente del proceso. Si tienes un proceso de erosión más alto, el rociado térmico es la mejor opción, en comparación con instalar un revestimiento soldado o incluso instalar refractarios sobre áreas de mayor erosión. Si implementas esas otras alternativas al rociado térmico, simplemente trasladaste tu problema a otra ubicación, terminas con problemas de interfaz de refractarios. Un problema con la superposición soldada es que no puedes medir el espesor. Obviamente, puedes ver el proceso de erosión y luego tienes que enviar soldadores para restaurar esa soldadura. Pero nuevamente, si estás en un proceso de alta erosión, esa no es la solución correcta para ese problema debido al escarificado que ocurre con la soldadura en calderas CFB.

Y luego, el proceso de soldadura en sí mismo es extremadamente lento, y también puedes terminar con la posibilidad de deformación de los tubos debido a la alta entrada de calor en un lado del tubo. También puedes terminar con una perforación. He tenido este problema antes donde los soldadores no estaban haciendo una superposición de soldadura, pero estaban haciendo una reparación de tubo y luego perforaron el tubo y no le dijeron a nadie, lo que causó una falla posterior del tubo.

Lo genial del rociado térmico es que puedes instalarlo sobre tubos extremadamente delgados. Lo instalamos sobre un tubo que tenía aproximadamente 50 milésimas de pulgada (1,27 mm) de espesor. Y funcionamos durante todo un año así, y luego volvimos para la siguiente inspección.

El tubo seguía funcionando como se deseaba. El rociado térmico protegió la pared delgada (detuvo el espesor del tubo en su condición actual) y pudimos reemplazar el tubo en la próxima parada planificada en lugar de hacerlo durante la parada actual o una parada forzada que habría causado si no estuviera protegido. Realmente necesitas entender el proceso de pérdida de espesor de la pared para tomar la decisión correcta. Yo prefiero el rociado térmico. Puedo medirlo. Puedo verlo. Lo he visto funcionar en lugar de una superposición soldada, por ejemplo.

Habiendo utilizado el rociado térmico durante 15 años, ¿qué opinas sobre el costo total de propiedad en relación con otras estrategias, como hacer reemplazos repetitivos, acumulación de soldadura u otras estrategias?

Una de las cosas que experimentamos durante un período de siete años es que tuvimos un proceso de reparación mecánica muy grande (durante cada parada) durante unos tres años. Eso incluía reemplazar tubos de caldera, restaurar pérdida de pared y reparar áreas de erosión. Extremadamente intensivo en mano de obra. Por lo general, estábamos hablando de 20 trabajadores por turno y el proceso tomaba alrededor de 8 días (es decir, 16 turnos) con 20 hombres por turno. Y estábamos haciendo revestimiento por rociado térmico además de eso.

A medida que reducimos o solucionamos permanentemente algunos de nuestros problemas mecánicos, nuestro proceso de reparación mecánica comenzó a disminuir y realmente pudimos reducirlo a un solo turno utilizando cuatro personas, y solo una de esas personas era soldador, las otras tres estaban capacitadas para amolar al estándar requerido para CFB. Y luego nuestro proceso de revestimiento térmico, no necesariamente creció, pero pudimos predecir dónde íbamos a instalarlo y dónde tendríamos que reacondicionar el material, simplemente en función de nuestras inspecciones de un año a otro.

Pasamos de un alcance variado y muchas horas de trabajo a menos horas de trabajo y un alcance conocido, lo que es genial para planificar una parada, especialmente para el presupuesto. Debido a nuestro proceso y trabajo con IGS, no necesitamos reemplazar partes de presión. Cuando comienzas a reemplazar partes de presión en calderas de lecho fluidizado circulante, te encuentras con todo tipo de problemas porque debes alinear los tubos. Hay ciertos procedimientos que se deben usar. Si la alineación de los tubos no se hace correctamente, terminarás con problemas de erosión o escarificado durante el resto de la vida de esas partes de presión, lo que es extremadamente difícil de solucionar.

Entonces, fue muy divertido ver que el proceso de reparación mecánica se redujo y estábamos llegando al punto en que las calderas ya no eran el principal impulsor de las paradas y eso se atribuye realmente al revestimiento por rociado térmico de alta velocidad (HVTS) que se instaló.

¿Tuviste que reemplazar el revestimiento protector por rociado térmico HVTS de una parada a otra?

La única vez que eliminamos completamente el material fue para que pudiéramos hacer una reparación mecánica permanente en la caldera para hacer una fabricación como un cambio de diseño o una instalación en el propio tubo. Por ejemplo, una membrana soldada incorrectamente, un antiguo revestimiento por soldadura que instalamos sobre el revestimiento térmico como un parche temporal durante un año, pero nunca eliminamos completamente el material para repararlo. Solo tuvimos que reemplazar el rociado térmico cuando fue necesario eliminarlo en un área localizada, para una reparación mecánica del tubo.

Si tienes áreas con una erosión extremadamente alta, tendrás que reacondicionar el material. Eso no significa que tengas que hacerlo todos los años. La necesidad de reacondicionar se basaría en criterios y en la gestión de la longevidad restante del material existente. Pero esos reacondicionamientos serán necesarios eventualmente y aquí es donde entra en juego la calidad. Si comprendes tu proceso, entiendes tu erosión, pérdida de pared por año, y luego comienzas a rastrear la pérdida de espesor del rociado térmico por año, realmente puedes comenzar a controlar la cantidad de reacondicionamiento por año. Y estamos hablando de 50,000 a 100,000 pies cuadrados de aplicación realizada dentro de una caldera y la cantidad de reacondicionamiento es un porcentaje muy pequeño de eso.

¿Cuál sería tu opinión sobre el uso de recubrimientos a base de hierro, que no son medibles con el método tradicional de técnicas de levantamiento magnético?

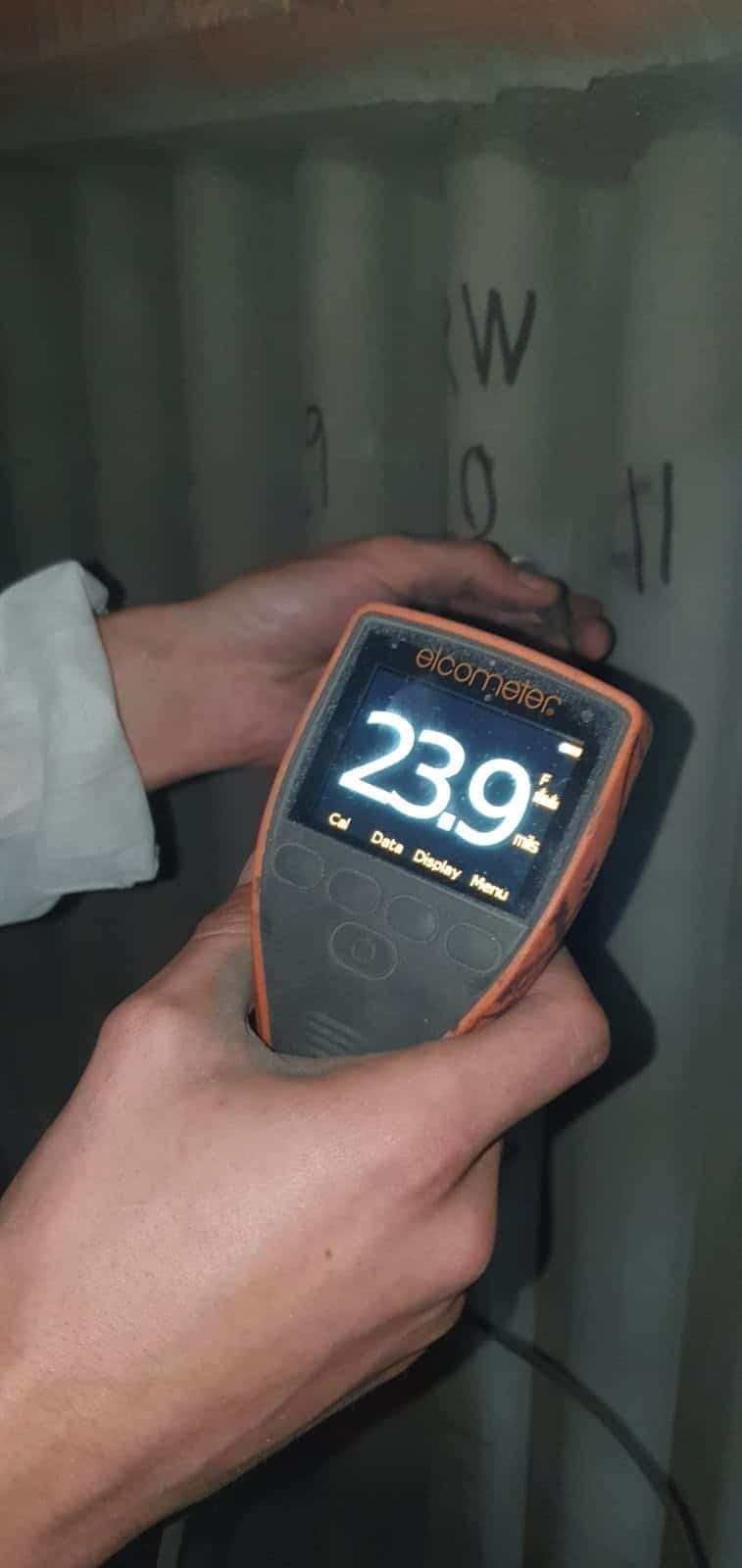

Nunca consideramos los recubrimientos a base de hierro a menos que fueran estrictamente temporales y planeáramos quitarlos el próximo año. La capacidad de medición es muy importante, especialmente en el área de erosión. El revestimiento en las áreas de erosión debe ser medible para que puedas inspeccionarlo de un año a otro.

¿Crees que es beneficioso que tu proveedor de rociado térmico tenga un buen entendimiento de la capacidad de sus materiales?

Definitivamente. Teníamos algunas áreas que necesitábamos cubrir, estaban en un entorno de corrosión. Teníamos muy poco dinero, era un alcance no planificado, un trabajo de descubrimiento. El equipo de IGS recomendó un producto que era menos costoso y podía proporcionar una solución temporal, con la condición de que volveríamos y eventualmente reemplazaríamos ese material, porque no duraría tanto como el material que esperábamos usar. Hizo exactamente el trabajo que queríamos que hiciera y duró un poco más de lo que esperábamos. Y finalmente volvieron, quitaron e instalaron un material mejor para la longevidad de la planta.

En 2017, tu equipo de dirección te insistió o te animó a probar un proveedor de rociado térmico diferente a tu contratista habitual. ¿Podrías describir tu experiencia, por favor?

Esta decisión se tomó puramente por presupuesto y no incluyó algunos de los aspectos intangibles, como la revisión del historial de la unidad, tener personas conocedoras que hayan trabajado en unidades similares en diferentes instalaciones con diferentes empresas. Y la mayor diferencia realmente fue el control de calidad. Como mencioné antes, teníamos una especificación única de IGS HVTS. Teníamos múltiples especificaciones, por lo que diferentes áreas tenían diferentes espesores rociados basados en la tasa de desgaste en cada ubicación. El otro contratista no tenía la capacidad ni el conocimiento para realizar las medidas de control de calidad apropiadas.

Dos personas más (empleados de la planta usuario final) y yo tuvimos que realizar esa función nosotros mismos. Nos encontramos trabajando días extremadamente largos, cruzando múltiples turnos. Luego, como no tenían un proceso adecuado de control de calidad para nuestra aplicación, el tiempo de rociado térmico aumentó (extendiendo inesperadamente el calendario de la parada), principalmente porque tenían que volver y hacer reparaciones que identificamos, quitar el material y luego reinstalarlo. Luego volvíamos para realizar controles de calidad. Hizo la vida muy miserable para nosotros en esa parada, aunque en papel ahorrábamos unos cuantos centavos, creo que obtuvimos un producto inferior al usar un proveedor diferente.

¿Cómo se comparan diferentes proveedores de rociado térmico en tu experiencia?

El primero es el de los materiales. IGS nos ayudó a detener por completo la corrosión, por lo que eso dejó de ser un problema. En cuanto al proceso de erosión, pudimos tomar control del componente de erosión.

He analizado muchas otras compañías que hacen rociado térmico. En una de las instalaciones en las que trabajé, instalamos un panel que tenía una aplicación de otro proveedor rociada en taller, un mes después tuvimos una falla de tubo, no en esa área, pero cuando fui a hacer la inspección, ese revestimiento había desaparecido por completo, 100%, ni siquiera podías decir que había sido rociado térmicamente. Ese material obviamente no funcionó. Puede ser bueno tal vez para un proceso de corrosión o para prevenir escoria, pero no funcionó para la erosión.

También se necesita conocimiento sobre dónde colocar el material para el proceso que está dañando los tubos. Y otro aspecto es la calidad. No hay nada peor en una planta que lidiar con la instalación del revestimiento. Por ejemplo, pides 20 milésimas de pulgada de grosor, vas, haces tu inspección y son 5 milésimas. No hay nada peor que eso. Y ahora tienes que redirigir recursos a un área para que lo rociado tenga el grosor correcto, y luego lo que suele ocurrir es que realmente lo aplican en exceso, por lo que luego es demasiado grueso y ahora tienes que quitar material, así que terminas persiguiendo tu cola en términos de calidad.

Y luego está el conocimiento de los aplicadores. Cuando estaban instalando el material, IGS podía realizar sus propias inspecciones y ver los problemas antes de mi inspección, y pueden solucionarlos por sí mismos. Si tienen pequeñas imperfecciones o algo así, eso es inaceptable, podían arreglarlo antes de mi inspección. IGS me ahorró días de inspección, y además, solo tengo 2 ojos. Pero si tengo a 8 personas rociando, ahora tengo 16 ojos entrenados observando el revestimiento y simplemente mejora la calidad general del producto.

¿Cuáles crees que son los aspectos clave para el éxito relacionados con la utilización de la tecnología de rociado térmico en las calderas CFB? ¿Es el material? ¿Es la tecnología de aplicación en sí? ¿Es que las personas sepan dónde y cuándo usar el rociado térmico?

Esa es una pregunta difícil de responder. Voy a decir que son los tres. Sabes, si tienes un buen material que funcionará, eso es fantástico. Pero si no puedes aplicarlo en la pared correctamente, no funcionará. Y luego, puedes tener a grandes personas pero un material deficiente, y aún así no puedes tener éxito. Necesitas tener los tres para tener una aplicación exitosa, para tener un proyecto exitoso.

Las personas marcan la mayor diferencia. La instalación de un buen material no es automatizada. Este trabajo es repetitivo. Es un entorno realmente malo en el que estás trabajando: hace calor, vas a sudar. Va a ser ruidoso. Y se necesita un grupo especial de personas para trabajar en esas condiciones durante 12 horas al día. Y ver a las personas al final de su turno, todavía sonriendo, teniendo discusiones técnicas con el gerente del proyecto, eso es bastante impresionante, especialmente después de un día largo, haciendo pequeños retoques, arrastrando equipos pesados alrededor de la caldera y aún están contentos porque saben que estás contento. Creo que habla increíblemente bien del equipo directivo de IGS, que puedan tener ese tipo de personas trabajando para ellos.

¿Cómo ha evolucionado la ejecución de los proyectos de rociado térmico a lo largo de los años?

Cuando comencé a trabajar con el equipo de IGS en 2007, era como una caja negra. Soy una persona muy curiosa y quería entender el proceso. Así que empecé a involucrarme más, hablando con el gerente del proyecto en el sitio, obteniendo más detalles y realmente comprendiendo el propósito del rociado térmico en los tubos. Y para nosotros tenía dos objetivos: la corrosión y también la erosión.

Acomodando presupuestos ajustados Y a medida que los presupuestos se volvieron más ajustados, necesitábamos descubrir cómo podíamos hacer más trabajo con menos dinero. Empezamos a desarrollar diferentes especificaciones para diferentes áreas de la caldera. Esto aumentó la complejidad del proyecto.

Comunicación Una de las cosas interesantes que vi evolucionar con el tiempo fue la comunicación entre el cliente, yo mismo y el gerente del proyecto de IGS, e incluso hasta los miembros individuales del equipo. Desarrollamos una relación de confianza muy buena allí. Desde el primer día que llegaron al sitio, los involucramos en el proceso de inspección, como si les mostráramos lo que estábamos buscando, y eso les ayudó a entender cuáles eran nuestros problemas.

Programa de Aseguramiento de Calidad En cuanto a la calidad, he visto la evolución del programa de aseguramiento de calidad (QA/QC), donde pudimos empezar a rastrear el rociado térmico hasta un pequeño bloque. La última unidad en la que trabajé fue extremadamente compleja en términos de procesos de corrosión y erosión-corrosión. Necesitábamos hacer más con menos, por lo que tuvimos que idear un programa que nos permitiera de año en año ver qué está sucediendo, cómo está funcionando la aplicación de rociado térmico y qué podemos hacer para mejorar la fiabilidad de la unidad.

¿Qué consejo podría dar a otro personal de plantas que se encuentre en posiciones similares, tomando decisiones en torno al rociado térmico? ¿Qué podría transmitir en términos de lecciones aprendidas?

Creo que debes comenzar con una inspección realmente buena. Debes tener algunos números detallados. Soy un gran fanático del programa de pruebas de espesor ultrasónico de alta resolución. Y luego, tienes que tener discusiones abiertas sobre la operación de la unidad, tu combustible, cualquier falla en los tubos y todos los aspectos de lo que está sucediendo. ¿Qué te está diciendo los datos de UT? ¿Qué te está diciendo tu inspección visual? Y luego tener esa conversación mucho antes del proceso de aplicación del rociado térmico, para que se pueda desarrollar un alcance de trabajo. Y para que puedas empezar a armar un presupuesto y luego priorizar tus áreas.

Esto era algo que siempre hacíamos al comienzo de la parada. Siempre nos sentábamos, discutíamos cualquier cambio en la unidad, como el combustible, las variables de operación, para que IGS estuviera al tanto del proceso y así, cuando realizan sus inspecciones, lo tengan en mente.

CATEGORIES: