Esta planta de energía suministra vapor a instalaciones industriales cercanas utilizando biomasa sostenible (como SBP, GGL, FSC y PEFC) y subproductos industriales (como bio-propano) para generar energía y calor.

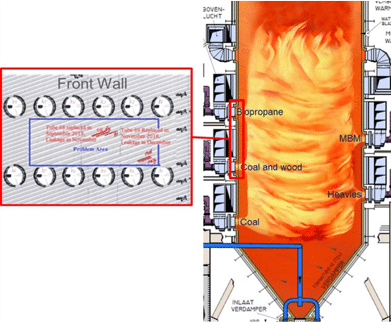

CALDERA SUPERCRÍTICA

La caldera cuenta con cinco filas de seis quemadores en dos lados. Estos quemadores son alimentados con carbón, bio-propano, madera y MBM (Harina de Carne y Hueso) – residuos animales espumados inyectados en la caldera. El MBM es muy erosivo, por lo que el flujo es desviado por una placa deflectora en el quemador, sin embargo, la pulverización aún impacta en la pared opuesta generando erosión y corrosión localizada debido a pequeños depósitos en la pared frente a los quemadores de MBM.

UNA CALDERA DE SUPERALEACIÓN T24

La característica única de esta caldera es que es una de las primeras calderas fabricadas con la aleación T24. El material T24 es una nueva superaleación diseñada para resistencia a altas temperaturas que no requiere tratamiento térmico posterior a la soldadura (PWHT). El objetivo de esta planta de energía era desarrollar una caldera supercrítica altamente eficiente, capaz de producir vapor vivo a 600 °C.

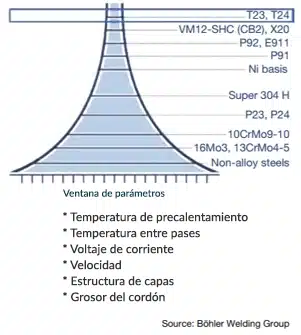

PROBLEMAS DE SOLDADURA EN LA ALEACIÓN T24

Soldar esta superaleación es difícil, especialmente sin recocido o tratamiento térmico posterior a la soldadura. El acero no aleado, un material utilizado para producir tubos de caldera típicos, PH 265GH, es el material más fácil de soldar. El material del sobrecalentador, 10CrMo9-10, es conocido como un material más difícil de soldar y requiere buenos soldadores con procedimientos específicos a seguir. P91, un material de tubo de horno de refinería, es aún más difícil de soldar, y la aleación T24 es aún más desafiante.

Como resultado, estas primeras calderas fabricadas con T24 sufrieron muchas fugas después de solo unas pocas cientos de horas de operación. Expertos en soldadura de VGA y otras partes involucradas los ayudaron a encontrar la solución, lo que les permitió construir tales calderas supercríticas en otras plantas en Alemania y los Países Bajos.

EXPERIENCIA CON T24

Durante la puesta en marcha, la planta experimentó paradas forzadas debido al uso de T24 en su caldera. A lo largo de los tres o cuatro primeros años de operación, tuvieron que detenerse casi cada par de meses. En esta planta, el problema se vio agravado por el hecho de que, si bien la caldera supercrítica fue diseñada principalmente para carbón, comenzó a quemar cantidades crecientes de gases, líquidos y biomasa sólida.

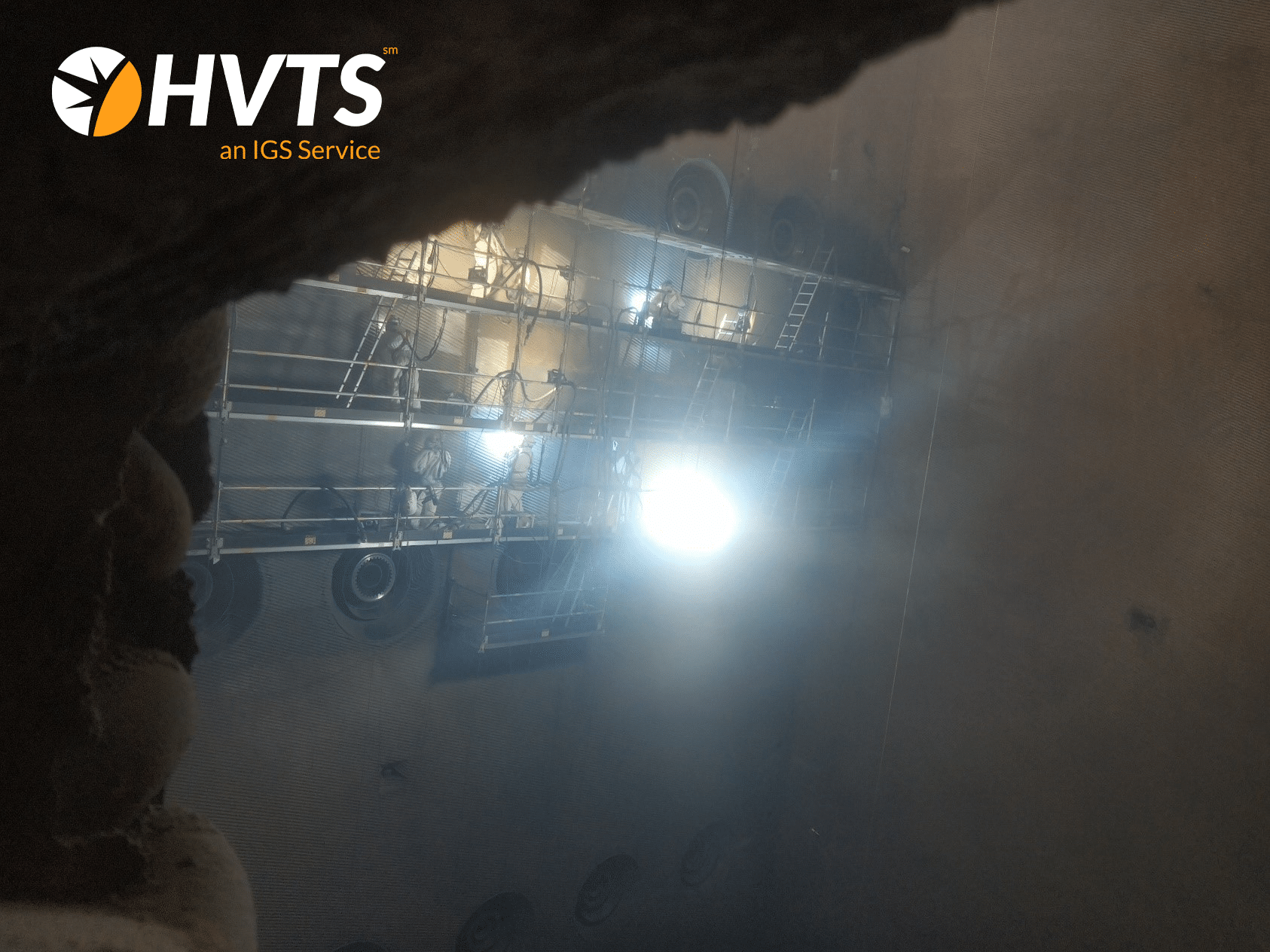

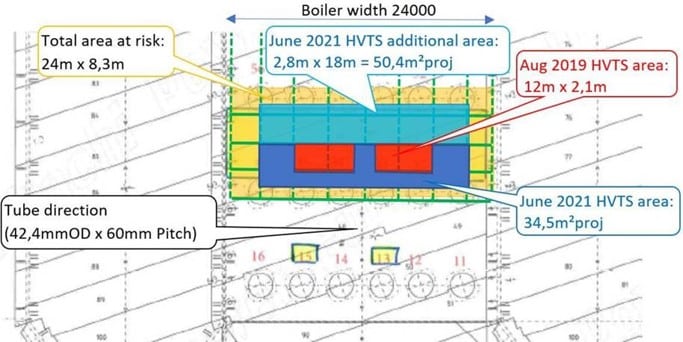

PRUEBAS DE PROTECCIÓN CON HVTS EN SUPERALEACIÓN

A medida que la planta continuaba teniendo múltiples paradas debido a fugas en los tubos, en 2019 decidieron aplicar un revestimiento protector en una área de prueba para evaluar su rendimiento. Se eligió SMARTGard HVTS de IGS para este trabajo en el lugar. HVTS, o High-Velocity Thermal Spray, es una combinación de material de superaleación, proceso de aplicación y un sistema de transporte desarrollado por IGS (Integrated Global Services) para proteger las partes presurizadas de calderas supercríticas.

SMARTGard®: IGS HVTS – Rociado Térmico de Alta Velocidad

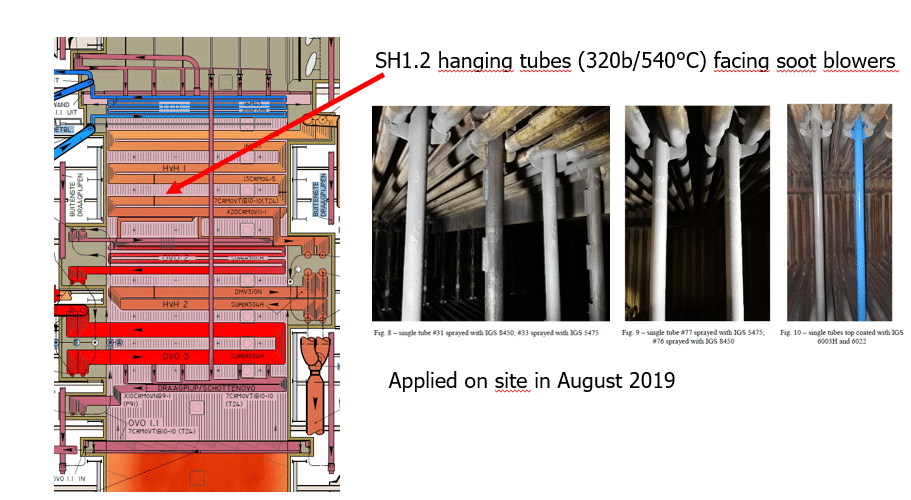

También se aplicó revestimiento HVTS en los tubos colgantes del sobrecalentador que enfrentan los limpiadores de hollín. Se instalaron áreas de prueba en varias ubicaciones de los haces de tubos como alternativa a los escudos de protección de metal grueso.

OCURRENCIA DE UNA FUGA DURANTE LAS PRUEBAS DE HVTS

Después de instalar la aplicación de prueba de HVTS en agosto de 2019, se produjo otro cierre forzado inesperado debido a una fuga de tubería en diciembre de ese año. Aunque inicialmente se sospechaba que estaba en el área revestida de IGS, en realidad ocurrió en las proximidades no protegidas, y la causa raíz identificada no tenía relación con el revestimiento instalado. Luego, la caldera continuó funcionando durante 16 meses sin fugas ni problemas similares.

PROGRAMA DE INSPECCIÓN DE CALIDAD

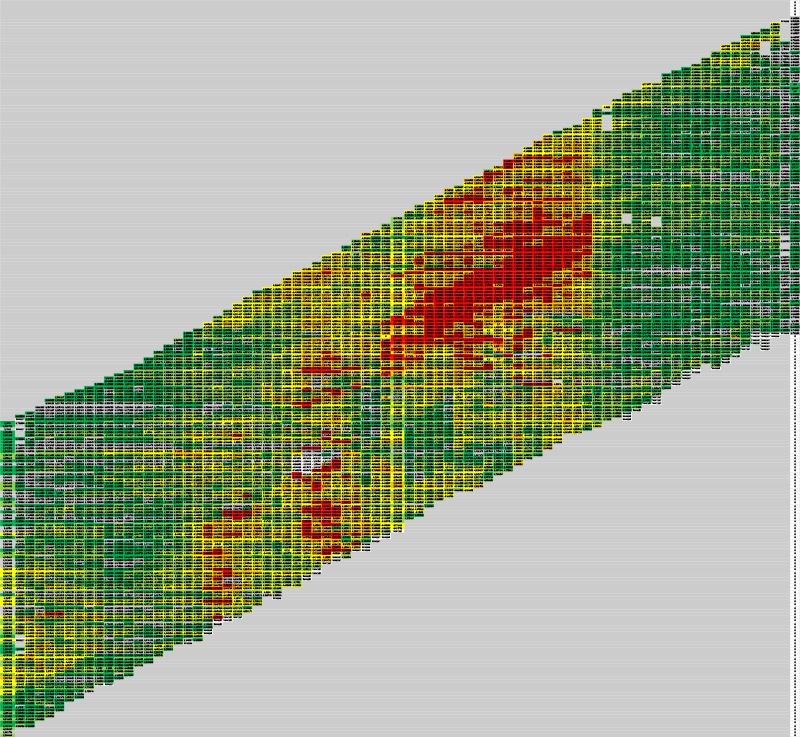

Se realizó una inspección de calidad con ultrasonidos en el revestimiento HVTS y los tubos no protegidos. Se llevaron a cabo escaneos de tuberías utilizando PEC Scan, un escaneo de corriente de eddy pulsada, que proporciona un mapeo específico del espesor de los tubos. Esta inspección se realizó en 2019 y nuevamente en 2021. Al restar los datos recopilados de las dos inspecciones, se buscaba identificar el adelgazamiento de los tubos y prever el adelgazamiento adicional esperado en los próximos años.

El área protegida por el revestimiento HVTS experimentó un adelgazamiento mucho menor. Sin embargo, por encima del área protegida, los tubos no protegidos mostraron una pérdida de espesor de hasta casi un milímetro por año.

Derecha: Cambio de espesor entre 2019 y 2021: Cambio en rojo >0,51 mm, Cambio en naranja: 0,31-0,51 mm, Cambio en amarillo: 0-0,3 mm

DISCREPANCIAS DE INSPECCIÓN Y RESULTADOS

Al comparar los resultados de la inspección entre 2019 y 2021, la empresa de inspección notó de inmediato que algunas áreas parecían haber ganado grosor. Cyril Narjoz, experto en confiabilidad de calderas de IGS, comentó:

“Debes tener en cuenta que, en primer lugar, nunca lees el mismo punto dos años después, es imposible. Incluso cuando hace la lectura en el mismo lugar, durante la misma inspección o al día siguiente, ya puede tener alguna variación significativa. Las lecturas en 2019 se tomaron en la posición de las tres en punto, mientras que las lecturas en 2021 se tomaron en la posición de las cinco en punto”.

Los resultados de la inspección coincidieron con el posicionamiento del área revestida de HVTS. Fue un desafío porque no coincidía con el área roja o el área coloreada del raleo. Además, para hacerlo un poco más complicado, en esta caldera los tubos no son verticales. Se colocan en ángulo, en espiral alrededor de la caldera. Cuando se realiza el escaneo, no pueden escanear horizontal o verticalmente, sino que deben seguir los tubos. Cirilo agregó:

“Sin embargo, lo que podemos ver en el área donde aplicamos el revestimiento HVTS es que hay mucho menos adelgazamiento. Y por encima del área, tenemos esta zona roja donde podemos notar una pérdida de casi un milímetro por año que se vuelve crítica”.

PREPARANDO LA CALDERA PARA EL FUTURO

Inicialmente, antes de evaluar las lecturas, la planta había encargado a IGS que ampliara su alcance de revestimiento HVTS para proteger un área de superficie de 35 m² terminando la banda y protegiendo una banda debajo. Sin embargo, luego de evaluar las lecturas y las predicciones de la tasa de desgaste, el equipo de respuesta decidió aumentar el alcance en el área crítica hasta 85 m² de superficie proyectada.

Derecha: Predicción de cambio de espesor para 2023

APLICACIÓN HVTS EN 2021

IGS completó el alcance ampliado en un tiempo récord utilizando recursos operativos adicionales para acelerar el proceso, y el trabajo se llevó a cabo simultáneamente en varios niveles. El representante de la planta dijo: «Realmente apreciamos la flexibilidad de IGS durante el proyecto para ayudarnos a cumplir con el cronograma de cierre».

TUBOS DE SUPERCALENTADOR

La segunda parte emocionante de este proyecto incluyó el haz de tubos del sobrecalentador colgante con vapor a 320 bar / 5400C. Estos tubos se encuentran frente a los sopladores de hollín que funcionan a intervalos regulares para limpiar los depósitos de las superficies de los tubos. Los escudos de metal soldado normalmente protegen estos tubos de la erosión/corrosión acelerada.

Se revistieron dos tubos con IGS HVTS en lugar de escudos protectores. Después de dos años de servicio, la inspección física confirmó que el revestimiento HVTS estaba intacto, sin adelgazamiento ni daños.

Cyril Narjoz comentó: «El revestimiento suministrado por un proveedor diferente también se aplicó y probó en un área similar y funcionó bien. La diferencia clave es que estas otras pruebas se rociaron en el taller antes de instalarlas en la caldera. El revestimiento IGS HVTS se aplicó directamente en el campo, evitando cortar y reemplazar los tubos T24».

Derecha: Tubos de sobrecalentador revestidos HVTS inspeccionados en 2021

CONCLUSIÓN

Como el material T24 es extremadamente difícil de soldar. Uno de los principales beneficios de la solución IGS HVTS es que no se requiere soldadura en su aplicación. Al no estar soldado, el HVTS no genera alteración del material, distorsión, impacto metalúrgico, ni zonas afectadas por el calor. El revestimiento HVTS puede mejorar la resistencia a la corrosión/erosión del sustrato metálico sin afectar la integridad incluso en un material difícil de soldar, evitando así el reemplazo de tubos desafiantes.

CATEGORIES:

IGS está aquí para brindarte información, responder a tus preguntas y crear una solución efectiva para tus necesidades.

IGS está aquí para brindar información, responder preguntas y crear una solución efectiva para sus necesidades.