La refinería en el Reino Unido identificó corrosión localizada en su columna de fraccionamiento de coquización retardada durante un mantenimiento planificado.

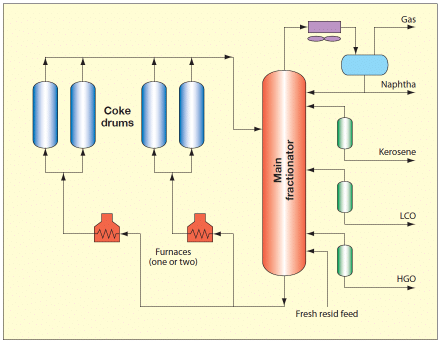

Columna de Fraccionamiento de Coquización Retardada

Las columnas de coquización o fraccionamiento son parte del equipo de misión crítica de una refinería y operan a aproximadamente 370°C. Estas columnas crean fracciones utilizables a partir de aceites de gas pesados.

Esta vasija fue construida en la década de 1970 y tenía un revestimiento interno de acero inoxidable tipo 400 instalado desde su fabricación.

Degradación del Revestimiento Protector

El desafío con el revestimiento era que, después de un largo tiempo en servicio, se volvió muy frágil. Realizar soldaduras en la región donde se instaló el revestimiento provocaba agrietamiento. Como era de esperar, las grietas resultaron en la falla de la barrera protectora de la vasija.

Áreas Problemáticas

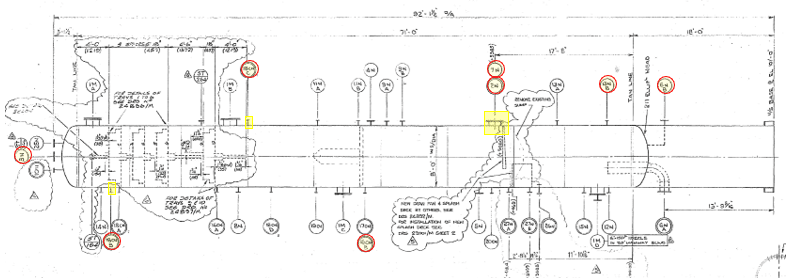

La columna de fraccionamiento tiene dos secciones. La sección superior es la zona de fraccionamiento, donde se obtienen las diferentes fracciones de material a medida que se evaporan, y luego la sección inferior es una zona de lavado. Las principales áreas problemáticas incluían una boquilla en la sección inferior y dos pequeñas boquillas en la zona de fraccionamiento de la columna, que también tenían daños localizados significativos justo alrededor de las entradas de las boquillas. Se cree que esto fue causado por erosión-corrosión del revestimiento existente, exponiendo el acero al carbono subyacente.

Soldadura en la Vasija

Tras una inspección inicial, el personal de mantenimiento de la refinería planeó soldar las áreas dañadas. Sin embargo, la soldadura crearía zonas afectadas por el calor y no sería posible realizar un tratamiento térmico posterior a la soldadura sin introducir demasiado calor en el área local, lo que provocaría más grietas en el revestimiento interno existente. Consideraron evaluar la superposición de soldadura en campo con un proceso especializado de superposición de soldadura. Aún así, debido al aviso a corto plazo del alcance descubierto, no fue posible considerar esto a tiempo sin extender el camino crítico de la parada. Se encontraron con un problema.

Reparaciones Anteriores en la Última Parada

Una de estas boquillas ya había causado problemas anteriormente. Por lo tanto, el departamento de mantenimiento realizó un corte y soldadura de la boquilla en 2015. Primero, cortaron una ventana en el costado de la vasija y soldaron una placa inserta con una boquilla soldada en ella.

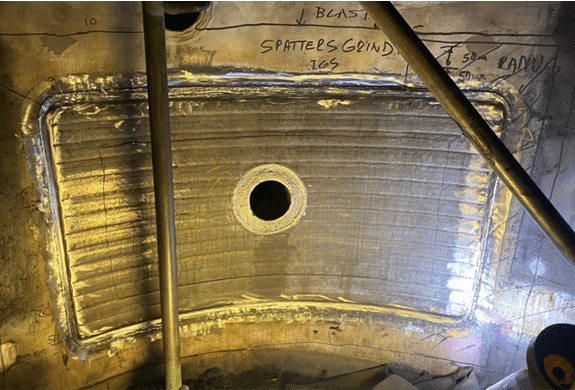

Derecha: Estado de la placa de la boquilla en 2021

Colin Bateman, Experto en Mitigación de la Corrosión de IGS, dijo: «Tenían este borde de aproximadamente 50 milímetros, alrededor de dos pulgadas, alrededor de la nueva placa inserta protegida, que era esencialmente acero al carbono expuesto».

Cuando regresaron en 2021, descubrieron que esta área expuesta había sufrido una corrosión intensa y una corrosión profunda que debía ser abordada. El Plan A consistía en cortar y eliminar las placas existentes, pero efectivamente tendrían el mismo problema.

Colin agregó: «Iban a tener el mismo problema de no poder soldar una superposición de aleación resistente a la corrosión sobre la cladding existente, porque cualquier soldadura habría causado más fisuras».

Evaluación de una Nueva Solución: HVTS

Tras recibir una referencia de su empresa hermana en los Estados Unidos, consideraron el uso de HVTS (High Velocity Thermal Spray, pulverización térmica de alta velocidad). La principal ventaja de usar HVTS es que no crea zonas afectadas por el calor. El bajo nivel de entrada de calor en el recipiente para llevar a cabo el trabajo no causaría problemas con el cladding existente. Inicialmente escépticos acerca de la «pulverización térmica», sus ingenieros, planificadores, equipo de integridad y equipo de inspección evaluaron los informes de laboratorio proporcionados por IGS (Integrated Global Services), el desarrollador y proveedor integral de la solución HVTS.

Las pruebas de temperatura cíclica eran importantes debido a la operación de la columna. También se evaluaron historias de casos, centrándose en ejemplos del rendimiento a largo plazo del sistema. Se compartieron resultados adicionales de pruebas que demostraban el rendimiento de HVTS en entornos de sulfitación a alta temperatura y corrosión por ácido nafténico, ya que estos existían dentro de esta columna fraccionadora de coque.

Trabajos que Comenzaron durante el Cierre de 2021

Al cortar la placa antigua, se causó más daño. Creían que esto se debía a tensiones residuales en la columna debido a la soldadura previa de bandas de soporte circunferenciales externas. Como resultado, se amplió la zona de reparación y se fabricó una placa más grande para cubrir las áreas dañadas.

Se requirió la acumulación local de soldadura de acero al carbono en áreas discretas fuertemente picadas para devolver el límite de presión al grosor requerido.

Desbaste de Bordes Afilados

Después de soldar la placa, quedaron varios bordes afilados, especialmente en la unión con el revestimiento existente. Fueron desbastados y lijados.

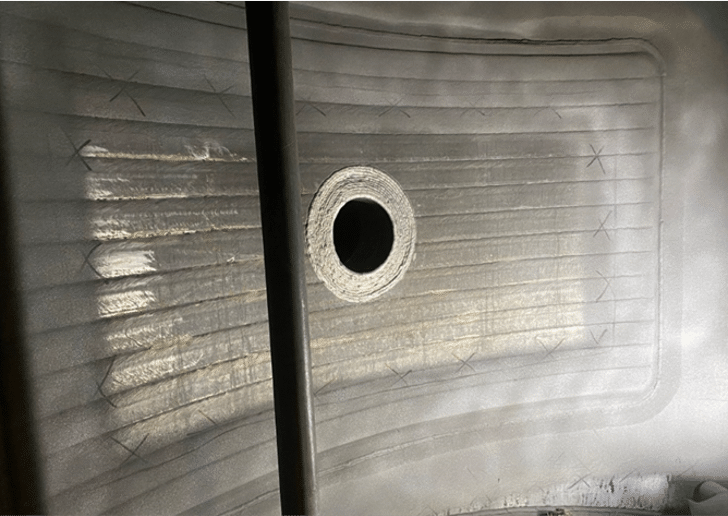

Aplicación de HVTS

IGS (Integrated Global Services) tenía el equipo y los materiales en el país y pudo respaldar a la refinería con una rápida aplicación de HVTS, cumpliendo con sus horarios de parada.

HVTS se aplicó para conectar sin problemas la superposición de aleación 625 en el nuevo inserto y el revestimiento existente de tipo 400 en el recipiente, superponiendo ambos materiales CRA.

Se siguieron todos los procedimientos de seguridad y control de calidad de IGS, incluida la supervisión de la preparación de la superficie, el perfil de limpieza y la toma de medidas de grosor del HVTS durante la aplicación.

Problema Resuelto Rápidamente

La refinería acogió con satisfacción la solución HVTS, ya que les permitió evitar la necesidad de extender una parada programada y completar todo el trabajo sin costosas intervenciones. La solución HVTS se aplicó solo dos semanas después de descubrir el problema inicial y se seguirá monitoreando continuamente hasta la próxima parada en cuatro o cinco años.

Colin agregó: «El coordinador de la parada elogió mucho el desempeño operativo, la profesionalidad y el conocimiento técnico de IGS, y compartirá los detalles de este proyecto con las instalaciones hermanas».

HVTS ha demostrado ser muy eficaz en columnas, torres, recipientes y calderas, protegiendo tanto el acero al carbono expuesto como los recubrimientos o sobrelaminados CRA existentes. Como experimentado proveedor de soluciones integrales, IGS lleva a cabo proyectos en todo el mundo y puede movilizarse rápidamente en caso de emergencias.

CATEGORIES:

IGS está aquí para proporcionar información, responder preguntas y crear una solución efectiva para sus necesidades.

IGS está aquí para brindarte información, responder a tus preguntas y crear una solución efectiva para tus necesidades.