Una refinería en Estados Unidos identificó un problema con su desalador de segunda etapa y los recipientes de acumulación superior durante una inspección de rutina.

Hace aproximadamente 20 años se había aplicado un recubrimiento de pulverización térmica de níquel-cobre en ambos de estos recipientes. Inicialmente, el recubrimiento funcionó según lo esperado; sin embargo, con el tiempo, se evidenciaron daños localizados en el tercio inferior de ambos recipientes.

Inicialmente, se eligieron diversos recubrimientos orgánicos para las reparaciones con parches en la parte inferior de la carcasa. Estos recubrimientos necesitaban aplicarse repetidamente cada 4-5 años.

En 2014, la inspección reveló áreas donde tanto el recubrimiento histórico de pulverización térmica de níquel-cobre como las reparaciones con parches orgánicos se habían desgastado por completo, lo que resultó en picaduras profundas y pérdida de metal más allá del margen de corrosión existente.

La refinería evaluó recubrimientos orgánicos, superposición de soldadura y pulverización térmica de alta velocidad como posibles opciones. Dado que la refinería prefería una solución que pudiera mantenerse sin necesidad de mantenimiento durante más de 4-5 años, solo se estaban considerando la pulverización térmica de alta velocidad y la superposición de soldadura. IGS presentó evidencia que diferenciaba entre la HVTS y la pulverización térmica de «baja velocidad», que se había aplicado previamente en estos recipientes.

Los recubrimientos típicos de pulverización térmica no son adecuados para la protección interna de equipos críticos para procesos debido a su permeabilidad, menor resistencia de unión y propensión a la fisuración. Estos sistemas de pulverización térmica de «baja velocidad» no pueden producir tamaños de partículas planos y compactos ni estructuras de grano a nanoescala, lo que lleva a la falla del recubrimiento debido a la corrosión y/o la permeación.

Además, cuando se intentaron reparaciones de soldadura junto al recubrimiento de pulverización térmica con problemas, se formó una grieta en su zona afectada por el calor (ZAC). En 2017, los ingenieros de la refinería decidieron que necesitaban una solución más permanente.

Además, las partículas de revestimiento de los materiales de pulverización térmica de baja velocidad forman óxidos en la superficie mientras vuelan. Estos óxidos luego forman parte de la estructura del revestimiento de pulverización térmica aplicado y son permeables, creando un camino para que los medios corrosivos penetren a través del recubrimiento. La permeabilidad conduce a la corrosión subsiguiente del sustrato y al fallo prematuro del recubrimiento de pulverización térmica.

Además, al aplicarse en espesores elevados, las estructuras de pulverización térmica están inherentemente sometidas a un alto estrés. Dichos recubrimientos altamente tensionados tienen una alta propensión a agrietarse y, posteriormente, a fallar en servicio.

IGS propuso una solución de revestimiento de aleación mediante pulverización térmica de alta velocidad (HVTS) para detener la corrosión durante la vida útil esperada del activo sin necesidad de ningún otro mantenimiento anticipado durante al menos los próximos 15 años o más.

La tecnología HVTS utiliza materiales de aleación de próxima generación que ofrecen protección contra la erosión y la corrosión, incluso en condiciones de alta temperatura y alta presión de hasta 1371°C / 2500°F.

HVTS también ofrecía ahorros significativos de tiempo en comparación con la superposición de soldadura. Como resultado, el gerente de proyecto de la refinería acogió con satisfacción esta propuesta y el trabajo de HVTS se programó para la primavera de 2019.

IGS comenzó realizando un granallado en cada unidad, lo que permitió que el control de calidad de la refinería inspeccionara y abordara cualquier problema con el sustrato de los recipientes. El Acumulador Superior no requirió trabajo mecánico, mientras que el Desalador de Segunda Etapa requirió reparaciones de soldadura atribuibles a la picadura profunda que ocurrió debido a la baja calidad del recubrimiento aplicado anteriormente.

La aplicación de HVTS se completó a tiempo y dentro del cronograma, incluso teniendo en cuenta los retrasos inesperados. El tercio inferior del acumulador superior, incluido el tubo de vórtice y la brida, se protegieron con HVTS.

En el desalador de segunda etapa, se aplicó HVTS en la posición de las 5 en punto a las 7 en punto del recipiente y la escotilla de acceso.

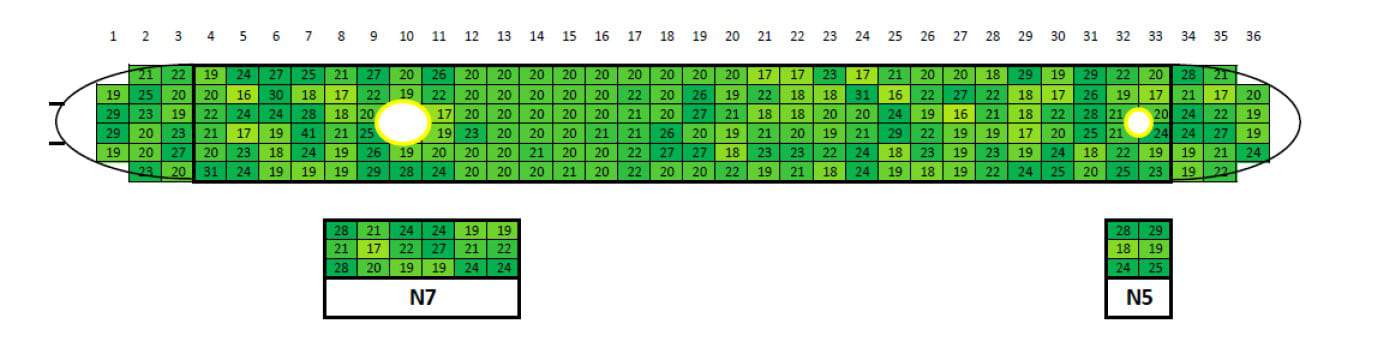

La inspección final del alcance de trabajo involucró la generación de un registro de espesor de revestimiento con lecturas de calibre de desplazamiento electromagnético (MLO) mapeadas en una cuadrícula de referencia definida en toda el área protegida.

Este registro se utilizará para futuras inspecciones y verificación de la integridad del revestimiento.

Los sistemas de revestimiento HVTS pueden inspeccionarse visualmente fácilmente en busca de cualquier signo de deterioro y se pueden tomar medidas de espesor con un calibre de desplazamiento magnético.

Medición del espesor de HVTS en el acumulador superior

IGS ha invertido considerablemente en el desarrollo y optimización de su tecnología de proceso de Pulverización Térmica de Alta Velocidad (HVTS), tecnología de materiales, procedimientos de aplicación y capacidad de personal en campo.

Décadas de exitosas aplicaciones de revestimiento, junto con una rápida movilización y aplicaciones llave en mano, están ayudando a posicionar a IGS como un proveedor de servicios de referencia para sitios de Petróleo, Gas y Petroquímica en todo el mundo.

CATEGORIES: