Se identificó corrosión por picaduras dentro de una columna de proceso en un área debajo del revestimiento de acero inoxidable.

Se aplicó revestimiento de aleación IGS HVTS para proteger el área dañada y evitar un mayor desgaste del metal.

La inspección externa del propietario de los activos después de 2 años de servicio sugirió un mayor desgaste interno del metal.

La inspección externa exclusiva de IGS confirmó la integridad de la barrera de corrosión interna de HVTS, evitando un cierre forzado no planificado.

IGS comenzó a prestar servicio a esta gigante de petróleo y gas de Oriente Medio en 2013 con una aplicación de revestimiento de aleación HVTS en una gran columna de desetanizadora.

Poco después, se realizaron las primeras aplicaciones para las plantas de gas de este propietario de activos, donde las columnas de despojo (también conocidas como regeneradores) han sido protegidas contra la corrosión interna agresiva por picaduras. En 2015, se realizaron aplicaciones en tres plantas de gas adicionales.

La corrosión por picaduras en estas vasijas suele aparecer en lugares similares, por ejemplo, debajo de la protección original de revestimiento de acero inoxidable.

La condensación suele ocurrir solo por encima de las bandejas en la cúpula superior; sin embargo, las condiciones de operación pueden hacer que la corrosión descienda por la columna. Esto conduce a problemas de desgaste del metal debajo de la sección revestida, o donde entra el alimento desde el rehervidor.

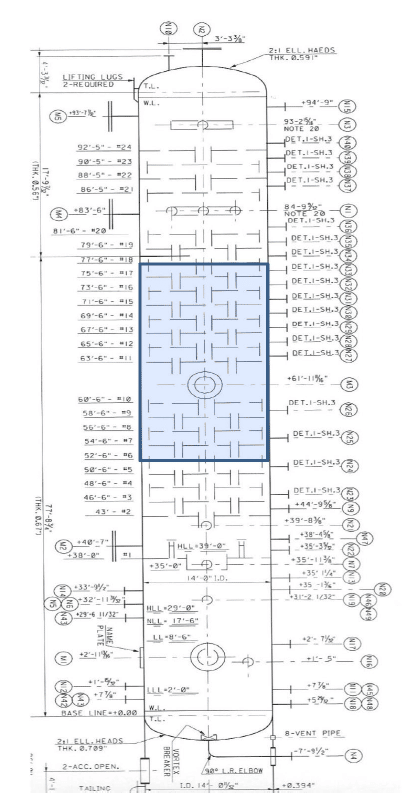

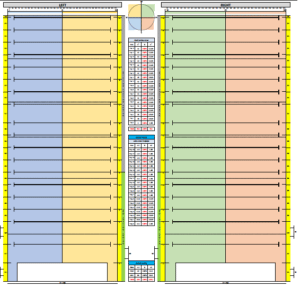

Este estudio de caso se centra en la aplicación de revestimiento de aleación HVTS realizada en una de las dos unidades de esta planta de gas del propietario de activos en 2016. La corrosión en esa unidad (Unidad 2) fue más agresiva que en su compañera (Unidad 1), donde se completó el mismo alcance un año antes. Se aplicó IGS HVTS en un área de 140 m2 entre las bandejas 6 y 18.

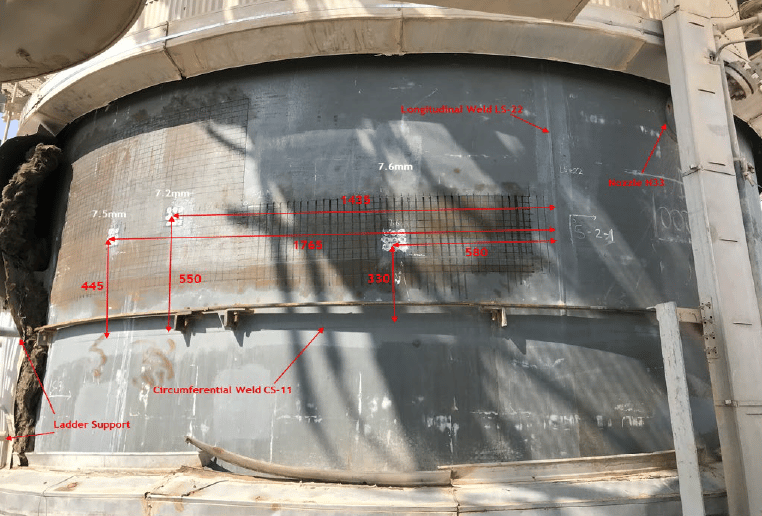

El operador de la planta continuó realizando inspecciones externas regulares de NDT/UT para monitorear el grosor de la carcasa de la columna. En 2018, dos años después de la aplicación de HVTS y dos años antes de la próxima parada programada en 2020, comenzaron a registrar lecturas entre las bandejas 15 y 17 que parecían indicar una pérdida de grosor de la carcasa. Se estaba considerando un cierre forzado de emergencia para permitir una inspección interna y verificar la integridad de la barrera de corrosión (revestimiento IGS HVTS).

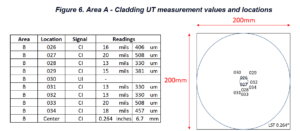

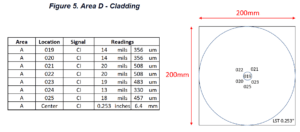

El Especialista Senior de Inspección de IGS, junto con el Ingeniero Senior de Materiales y Corrosión del propietario del activo y el Inspector de la planta de gas, evaluaron la condición del revestimiento HVTS utilizando una técnica de inspección patentada desarrollada por IGS. Esta técnica de inspección externa utiliza un dispositivo específicamente calibrado para que el inspector pueda identificar no solo el grosor de la carcasa, sino también la integridad del revestimiento interno HVTS de IGS en la superficie interna del recipiente con análisis avanzado de forma de onda.

Los resultados de la inspección de la planta fueron preocupantes, ya que algunas lecturas de grosor de pared eran inferiores al grosor mínimo registrado en 2016. La inspección externa de IGS confirmó la integridad del revestimiento interno HVTS, demostrando que el grosor de la pared inferior existía antes de la aplicación en 2016 y que no se había producido una mayor pérdida de metal interno. La carcasa seguía protegida.

La integridad del revestimiento interno HVTS de IGS fue aceptada por el propietario del activo, quien canceló la parada de emergencia, manteniendo la operación del tren en funcionamiento. Una parada forzada habría costado millones de dólares, deteniendo la producción durante varios días, si no semanas. La columna finalmente se abrió durante una parada planificada en 2020. Los resultados de la inspección interna confirmaron los hallazgos de la inspección externa de IGS. El revestimiento de aleación HVTS de IGS aplicado en 2016 no ha corroído ni desgastado, todavía está protegiendo la columna de las condiciones operativas agresivas y no se ha producido una mayor pérdida de metal interno.

Durante la inspección interna de la columna, se descubrió que el área debajo de la Bandeja 6, que no tenía ninguna protección interna existente, estaba severamente corroída y requería una reparación mecánica urgente para reconstruir el grosor de la pared.

Después de completar las reparaciones de soldadura, se aplicó el revestimiento IGS HVTS en el área para proteger aún más la columna contra la corrosión interna, deteniendo la pérdida de metal en este activo de proceso crítico y evitando futuras paradas forzadas.

CATEGORIES:

IGS está aquí para proporcionar información, responder preguntas y crear una solución efectiva para sus necesidades.