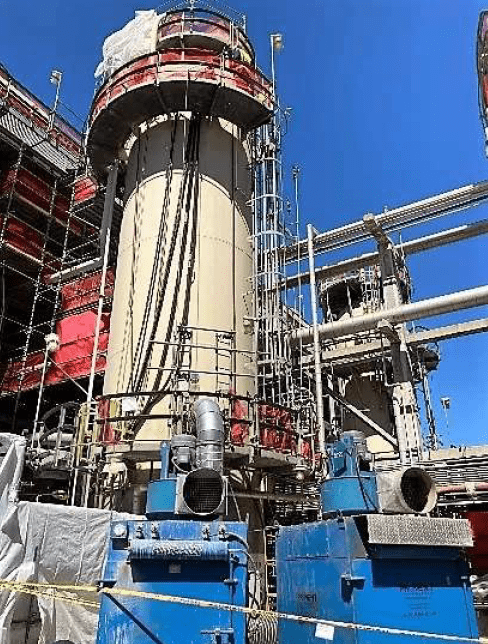

Se estaba preparando un separador de baja presión con un margen mínimo de corrosión restante para la conversión a diesel renovable. La planta consideró soldar un revestimiento interno, pero esa opción conllevaba costos significativos y requeriría 30 turnos de trabajo para aplicarlo.

La planta seleccionó HVTS, una Solución de IGS, para mejorar la metalurgia del separador a una aleación de mayor nobleza capaz de prevenir la corrosión por ácido carbónico. Las referencias, la excelencia operativa y la capacidad de inspeccionar el separador entre paradas sin detenerlo fueron los factores clave en la toma de decisiones de la planta.

Una empresa multinacional de aceite y gas está enfocando sus esfuerzos en satisfacer las crecientes necesidades energéticas del mundo mientras reduce la intensidad de emisiones de carbono. Como resultado, están convirtiendo una de sus refinerías en una instalación de fabricación y terminal de combustibles renovables que podrá producir aproximadamente 730 millones de galones de combustibles renovables al año.

Los nuevos combustibles traen consigo nuevos riesgos de corrosión y la metalurgia del Separador de Baja Presión requería una mejora antes de la puesta en marcha.

La planta ya tenía una soldadura de revestimiento en la parte inferior del separador y estaba considerando soldar una aleación de mayor nobleza sobre esa área. La soldadura en campo es un proceso costoso y que consume tiempo, y la planta optó por utilizar un revestimiento de aleación HVTS que proporcionaba numerosos beneficios tecnológicos y comerciales.

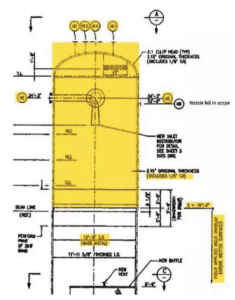

IGS entregó un paquete de ingeniería que incluía el plan del proyecto, el procedimiento de trabajo, el plan de pruebas de inspección, el análisis de seguridad del proyecto, el plan de mitigación de riesgos y las hojas de datos de seguridad específicas del trabajo. Todo el proyecto se completó en 9 turnos como estaba planeado.

La soldadura en campo es significativamente más costosa en comparación con HVTS y requiere 3 veces más tiempo para aplicar la solución. Esto puede ser un problema si el activo se encuentra en la ruta crítica.

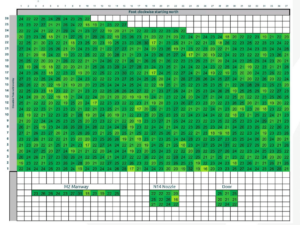

Dado que el separador tenía un margen mínimo de corrosión restante, los ingenieros de la planta debían estar seguros de que HVTS no fallaría en servicio. Múltiples referencias y calificaciones de rendimiento realizadas en el Centro de Tecnología de IGS confirmaron que HVTS brinda una protección equivalente en comparación con la soldadura, con beneficios adicionales:

IGS diseñó un método para verificar la integridad de HVTS durante la operación normal de los activos. Este enfoque ofrece una tranquilidad adicional, ya que no es necesario esperar hasta la próxima parada programada para asegurarse de que la barrera de protección contra la corrosión esté intacta. La planta acogió con satisfacción esta adición al paquete de servicios.

CATEGORIES: