Una planta de conversión de residuos en energía en Turín, Italia, se estaba preparando para una parada en una de sus líneas. Estaban esperando la aprobación del organismo notificado para llevar a cabo el recubrimiento por soldadura. La parada se acercaba y la aprobación aún no se había obtenido. Tenían una solución alternativa que estaban considerando, que no requeriría aprobación.

La planta, construida por CNIM, fue puesta en marcha en 2014. Tras varios años de operación, notaron corrosión en el segundo paso de la caldera. Ya se había instalado un recubrimiento por soldadura de aleación 625 en la parte superior del primer y segundo paso, con material refractario cubriendo el área desde la parrilla hasta el colector en la parte superior del muro divisorio del 1er/2do paso. Después del colector en el segundo paso, el muro de agua no tenía protección.

Se eligió IGS SMARTGard HVTS por varias razones.

Referencias globales sólidas en aplicaciones similares respaldadas por pruebas de laboratorio.

HVTS no es un proceso de soldadura: la temperatura de la parte de presión permanece por debajo de 150°C durante la aplicación, por lo tanto, a diferencia de la superposición de soldadura, no requiere aprobación de un Organismo Notificado (NoBo).

La parada podría continuar según lo planeado sin retrasos.

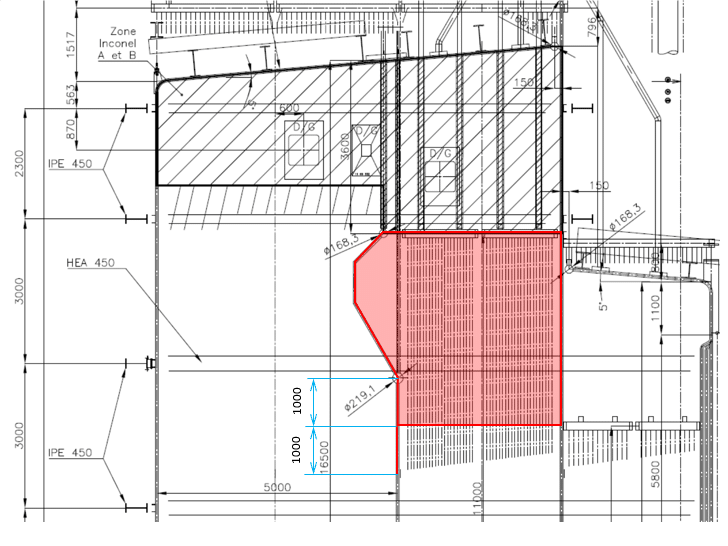

En 2019, IGS Europe aplicó un revestimiento de aleación HVTS en un área de 159 metros cuadrados debajo del Inconel existente para cubrir cuatro paredes, incluida la pared divisoria. Cyril Narjoz, Experto en Mantenimiento de Calderas de IGS, dijo: «El proyecto se ejecutó bien con una buena sincronización con el cliente».

Un año después, en septiembre de 2020, volvimos para realizar una inspección. El revestimiento IGS HVTS estaba en buena forma, pero el cliente estaba preocupado por las pantallas colgantes en la misma área, que no estaban protegidas con HVTS y ya se habían reemplazado», dijo Cyril.

En el segundo paso, esta caldera tiene paneles evaporadores colgantes que aumentan el intercambio de superficie para la transferencia de temperatura. La planta ya los había reemplazado unos años antes y ahora notó algunos signos de degradación, que se confirmaron con lecturas de UT realizadas por IGS. La planta luego le pidió a IGS que protegiera urgentemente estos paneles colgantes como un alcance inesperado. «Afortunadamente, estábamos realizando otro trabajo cercano y pudimos movilizarnos muy rápido», agregó Cyril.

El nuevo alcance se ejecutó sin problemas. Se aplicó revestimiento adicional de HVTS en tubos que provienen del techo y suministran al colector.

Durante todo el año 2020, la planta no realizó reparaciones y no hubo fugas de tubos. A finales de 2021, se realizó otra inspección del área durante la aplicación de la extensión de alcance de 50 metros cuadrados en la pared divisoria. Las áreas con revestimiento menor fueron retocadas sin preocupaciones por la integridad de la parte bajo presión.

CATEGORIES:

IGS está aquí para proporcionar información, responder preguntas y crear una solución efectiva para sus necesidades.