Una refinería en Estados Unidos ha descubierto preocupantes problemas de integridad en el refractario de su unidad CCR. Se encontraron áreas del horno en las que faltaba el revestimiento de fibra cerámica del refractario. Como resultado, la carcasa de acero externa sufrió daños debido a la exposición a altas temperaturas en múltiples áreas del techo y la pared lateral.

El equipo de Hot-Tek de IGS fue invitado a reparar las áreas dañadas del techo del refractario, utilizando los servicios de Reparación de Refractario Caliente de Hot-Tek, mientras la unidad funcionaba a plena capacidad. Todas las áreas citadas del techo del horno fueron reparadas, junto con dos áreas dañadas adicionales descubiertas durante el proyecto.

Esta refinería estadounidense es una empresa energética de downstream con activos en refinación de petróleo, logística, tiendas de conveniencia, asfalto y energías renovables, con una capacidad de producción de menos de 150,000 barriles por día. La refinería produce diferentes tipos de gasolina, destilados y productos de propano.

El equipo de Hot-Tek tomó imágenes infrarrojas de los puntos calientes en el techo del calentador a gas CCR durante la reunión previa al trabajo.

Las temperaturas superaban los 1500°F/815°C en la pared del puente, relativamente altas para un calentador a gas CCR. La selección de materiales utilizada en reparaciones anteriores no fue suficiente para estas elevadas temperaturas en la pared del puente.

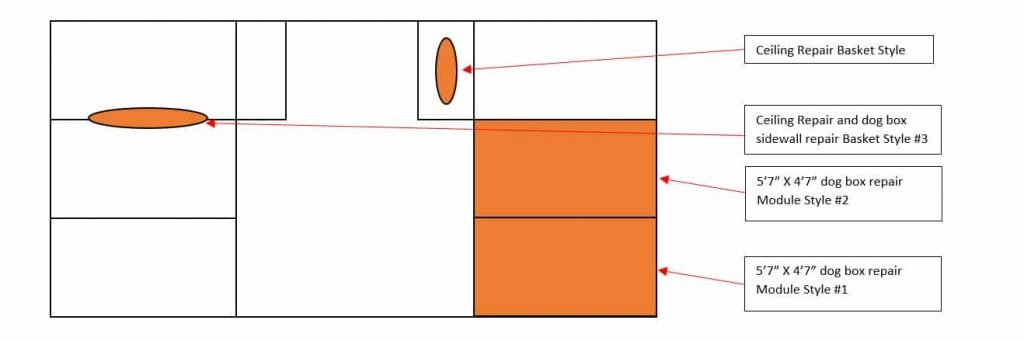

Área de Reparación Hot-Tek #1 y #2. Reparadas utilizando el estilo de módulo Hot-Tek en el techo de las cajas de instalación de los conductos.

Área de Reparación Hot-Tek #3. La reparación se realizó utilizando el estilo de reparación Hot-Tek Basket en el techo existente.

Área de Reparación Hot-Tek #4. La reparación se realizó utilizando el estilo de reparación Hot-Tek Basket en el costado de la Caja de Conductos (Dog Box) y en el techo existente.

El ocupado gerente de mantenimiento de la refinería estaba buscando una solución permanente a este problema evitando una parada, lo que tendría graves consecuencias para sus ingresos y operaciones.

El equipo Hot-Tek de IGS reparó las áreas dañadas del techo del refractario utilizando los servicios de Reparación de Refractario Caliente de Hot-Tek, mientras la unidad funcionaba a plena capacidad. Reparamos todas las áreas del techo citadas, junto con dos áreas dañadas adicionales que descubrimos durante la reparación.

Obtenga más información sobre la Reparación de Refractario Caliente

Reparamos las áreas dañadas utilizando dos técnicas: la reparación de estilo cesta única de Hot-Tek de IGS y la reparación de módulos más grandes. Las áreas más grandes del techo del horno dañado las cortamos en secciones y retiramos. Luego, instalamos módulos prefabricados en su lugar. Placas y herrajes de aleación superior junto con fibra cerámica de mayor temperatura crearon una solución de reparación a largo plazo para la refinería.

Reparación de Horno Hot-Tek #1 y #2 utilizando el estilo de módulo Hot Tek en el techo de las cajas de conductos instaladas.»

Cortamos el primer azulejo utilizando un cortador de plasma y lo retiramos del techo del horno. Dejamos aproximadamente un área de 1 a 2 pulgadas de la carcasa original del horno como soporte para el nuevo Módulo Hot-Tek. Después de instalar el módulo temporalmente, nuestro equipo de Hot-Tek pasa al siguiente azulejo.

Nuestro equipo instaló un módulo Hot-Tek prefabricado y lo soldó provisionalmente en su lugar.

La instalación del módulo grande se completó en la siguiente sección del techo. El módulo y el técnico estaban conectados para mayor seguridad.

Colocamos y soldamos completamente el módulo en su lugar con una varilla de aleación para soldadura de metales disímiles.

Reparamos un área grande del techo dañado con cestas Hot-Tek de aleación de 16 pulgadas cuadradas. Soldamos estas cestas juntas para formar el nuevo «techo» del horno.

Vertimos refractario vertible/bombeable en la gran abertura. Después de fraguar, la superficie queda fría al tacto. Una vez que estuvo fría, soldamos una placa de aleación sobre el refractario.

Realizamos un corte inicial en el techo para verificar posibles obstrucciones.

Después de la verificación, realizamos una abertura más grande en el techo para la instalación de las cestas.

Colocamos cestas o placas en la abertura, asegurando cualquier refractario del techo suelto, y lo soldamos en su lugar antes de rellenar con refractario bombeable.

Ampliamos la abertura con corte de plasma mientras la unidad estaba en funcionamiento. IGS también puede reparar superficies verticales utilizando una técnica similar.

Después de hacer el corte, instalamos cestas con revestimiento de fibra, enfriando de inmediato el área de la superficie.

El equipo de IGS llevó a cabo el proyecto Hot-Tek dentro del cronograma acordado de 8 días. La refinería continuó operando a plena capacidad, sin verse afectada en absoluto por las reparaciones en curso. Una parada habría costado a la refinería millones en producción perdida.

CATEGORIES:

IGS está aquí para proporcionar información, responder preguntas y crear una solución efectiva para sus necesidades

IGS está aquí para proporcionar información, responder preguntas y crear una solución efectiva para sus necesidades