El reformado catalítico convierte las fracciones de nafta de destilación directa de bajo octanaje, en particular la nafta pesada, en un reformado de alto octanaje y bajo contenido de azufre, que es un producto de mezcla principal para gasolina/petróleo.

El proceso es endotérmico y se lleva a cabo alimentando una mezcla de nafta e hidrógeno a un horno, donde se calienta en una serie de calentadores a la temperatura deseada, 450° a 520°C (840° a 965°F), antes pasando por una serie de reactores.

En un entorno de alta temperatura, los tubos de proceso de aleación de acero se oxidarán y se desarrollarán incrustaciones. Esta capa de cascarilla de oxidación actúa como un aislante y conducirá a una disminución en la transferencia de calor a medida que la cascarilla aumenta de espesor. Para compensar el efecto aislante de la escala, el calentador se somete a una combustión excesiva de combustible.

El aumento de la temperatura resultante promueve el desarrollo de mayor escala. A medida que continúa la oxidación, el metal del tubo se consume, lo que provoca una disminución del grosor de la pared del tubo, lo que acorta la vida útil del tubo.

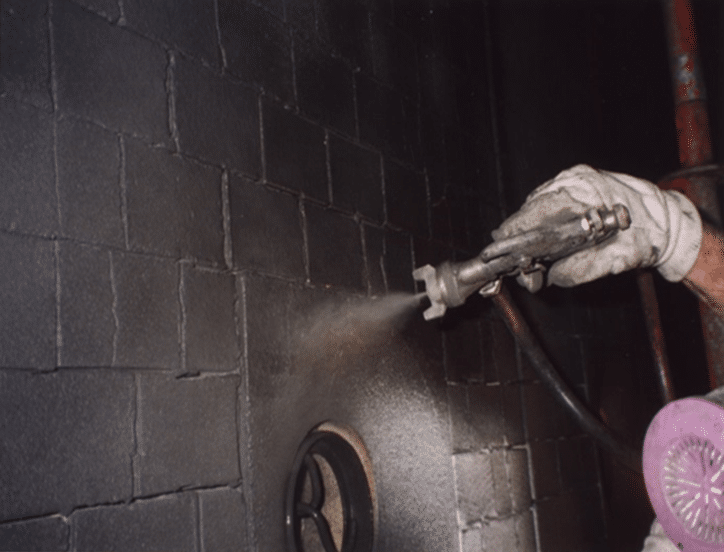

Los recubrimientos cerámicos de Cetek para tubos de proceso evitan la oxidación y la formación de incrustaciones durante aproximadamente dos tiempos de respuesta.

Este recubrimiento de película delgada mantiene el tubo de proceso como nuevo, lo que maximiza la transferencia de calor por conducción al proceso y aumenta la eficiencia de la sección radiante. Asimismo, al detener la oxidación, se evita la pérdida de metal del tubo.

La emisividad de los revestimientos refractarios típicos en calentadores a fuego oscila entre 0,45 y 0,65. Cuando la energía radiante se encuentra con estos revestimientos refractarios, gran parte de la energía se refleja y se absorbe en los gases de combustión y se lleva a cabo fuera de la sección radiante, en la sección de convección y fuera de la chimenea, y la mayoría nunca llega al proceso.

Los recubrimientos de alta emisividad para superficies refractarias aumentan la emisividad de la superficie a 0,92, un cuerpo casi negro. La energía radiante es absorbida por el revestimiento de alta emisividad y reirradia a través de un amplio espectro. La energía reirradiada puede penetrar en los gases de combustión y ser absorbida por el proceso, aumentando la eficiencia de la sección radiante.

Una refinería informó que el exceso de incrustaciones en los tubos de proceso de su reformador catalítico estaba creando una limitación y se puso en contacto con Cetek, el destacado proveedor global llave en mano de recubrimientos cerámicos de alta emisividad, para una inspección y recomendación.

Cetek visitó el sitio para realizar una inspección infrarroja de los calentadores. Después de revisar las imágenes infrarrojas y los datos proporcionados por el ingeniero de procesos de la refinería, el experto en calentadores a fuego de Cetek recomendó recubrimientos de alta emisividad para los tubos de proceso y superficies refractarias para todas las celdas del calentador. Los resultados de esta evaluación se resumen en la tabla de la derecha.

Con el ahorro de combustible previsto y el aumento de capacidad a partir de la aplicación de revestimientos cerámicos de alta emisividad, se calculó un período de amortización y el retorno de la inversión durante la vida útil del revestimiento.

Manteniendo la misma tasa de producción, el recubrimiento produciría más de $2,9 millones en ahorros de combustible; al mantener la misma tasa de disparo y aumentar el rendimiento, se podrían obtener más de $ 10,5 millones en ganancias adicionales a partir del aumento en la producción.

Después de que el reformador catalítico se volvió a poner en servicio y las condiciones en los calentadores eran similares a las condiciones previas a la evaluación, se completó un estudio de calentador encendido para medir los beneficios reales de los revestimientos cerámicos. Se logró el aumento real de la eficiencia radiante del 10%.

Teniendo en cuenta el costo del proyecto y los beneficios, la recuperación fue de 14 meses en términos de ahorro de combustible o 4 meses para la tasa de capacidad o el aumento de la severidad del proceso.

Beneficio eficiencia sección radiante

Beneficio de reducción de emisiones de CO₂

Beneficio de reducción de NOₓ

CATEGORIES: