Protegemos los componentes del intercambiador de calor de carcasa y tubos de la corrosión, la erosión y el desperdicio de metal mediante la mejora de la aleación metálica de la superficie in situ, utilizando el revestimiento de pulverización térmica de alta velocidad (HVTS) de IGS. La instalación de los revestimientos HVTS de IGS como estrategia de mitigación de la erosión/corrosión reduce los futuros costes de mantenimiento, los requisitos de reparación y el tiempo de inactividad de los intercambiadores de calor que funcionan con productos químicos o parámetros de flujo agresivos.

Combinamos nuestra tecnología de revestimiento patentada con la experiencia inigualable de IGS en el lugar para ejecutar proyectos con estrictas normas de calidad en plazos ajustados en rutas críticas de parada/retorno. Pulverizamos revestimientos de aleaciones metálicas en Estados Unidos, Europa, Oriente Medio, India, el sudeste asiático y en todo el mundo.

Dondequiera que haya un requisito para transferir energía de una corriente de producción a otra (ya sea de un líquido, vapor o gas), para aumentar o disminuir la temperatura del fluido de proceso, se utilizará un intercambiador de calor. Hay muchos diseños de intercambiadores de calor, y el equipo tiene muchos nombres en una refinería o planta petroquímica (unidades de cambio de fase, rehervidores y condensadores, unidades de recuperación de calor residual, calderas de gas caliente, etc.). Los tipos más comunes son los intercambiadores de calor de carcasa y tubos. Dentro de la sección de la carcasa, pasan múltiples tubos que permiten la transferencia de calor de los fluidos del lado de la carcasa a los fluidos del lado de los tubos.

Dependiendo del diseño y de los parámetros de funcionamiento de las unidades de recuperación de calor y de los HEX, pueden surgir muchos problemas de corrosión. Normalmente, la erosión/corrosión es común en la superficie de la lámina del tubo. Esto puede deberse a una serie de factores:

La placa tubular y los tubos están hechos de metales diferentes, ya que requieren propiedades distintas. Esto significa que puede establecerse un proceso de corrosión bimetálica cuando estos dos metales están en contacto y existen las condiciones ambientales adecuadas (por ejemplo, ánodo, cátodo, vía metálica y electrolito). La aleación del tubo suele ser más noble y más resistente a la corrosión que la aleación utilizada para la carcasa o la placa del tubo.

La placa tubular debe ser lo suficientemente fuerte como para sostener el haz de tubos (normalmente de acero).

Los tubos necesitan una alta eficiencia de transferencia de calor para permitir que la energía fluya de un fluido a otro (normalmente una aleación basada en cobre)

En muchos intercambiadores de gas de alta temperatura, la alta velocidad combinada con las condiciones de funcionamiento conduce a la corrosión del polvo metálico en los bordes de entrada de los tubos.

La condensación puede producirse cuando los recalentadores están fuera de línea o no funcionan en su rango de temperatura diseñado, lo que puede provocar la lixiviación de medios corrosivos del flujo de gas (por ejemplo, H2S o CO2 en el gas ácido) y una corrosión agresiva en el metal expuesto.

A menudo, las condiciones de diseño de un proceso no se cumplen en lo que respecta al entorno operativo o a la composición química, lo que significa que la aleación elegida para el equipo ya no es apta para el propósito, ya que el entorno ha cambiado desde el FEED original. Esto puede deberse al arrastre de medios corrosivos (p. ej., H2S, CO2, ácidos del crudo con alto contenido en TAN, aminas, etc.), al control del proceso, etc., lo que conduce a la corrosión de la chapa del tubo, la caja del cabezal, las tapas de los extremos y el revestimiento.

Cuando se producen estos ambientes corrosivos o erosivos, se ataca la aleación metálica de fabricación del equipo intercambiador de calor, lo que provoca un desgaste del metal y una pérdida del espesor de la pared metálica de la unidad. Si no se soluciona, esto puede provocar fugas y una pérdida de contención.

Una vez que la superficie de la carcasa del intercambiador de calor o la chapa de los tubos ha comenzado a corroerse y se producen picaduras, la pérdida de metal aumenta debido al flujo turbulento en esta zona, creando un ciclo de erosión/corrosión aún más agresivo.

Por lo tanto, es fundamental mitigar la corrosión mediante estrategias de gestión de la corrosión, como una barrera contra la corrosión superficial de aleación resistente a la corrosión a alta temperatura aplicada por IGS HVTS.

Las condiciones de funcionamiento de las unidades de intercambio de calor son muy variadas, debido a su función y uso común en todo el proceso de refinado. Las estrategias de gestión de la corrosión para la protección interna de los rehervidores y enfriadores han incluido el uso de sistemas de revestimiento orgánico, la superposición o acumulación de soldaduras y la sustitución completa del contenedor. Existen limitaciones con respecto a la durabilidad a largo plazo de los revestimientos epoxídicos líquidos en este desafiante entorno. Con frecuencia se produce un fallo prematuro de la barrera contra la corrosión, exponiendo el metal base al entorno corrosivo y provocando una pérdida de metal y del grosor de la pared del límite de presión. Esto ocurre a menudo antes de la inspección y el descubrimiento en la siguiente parada o giro disponible.

Una vez que se ha producido este tipo de pérdida de metal, las reparaciones mecánicas de la unidad tienen que dar lugar a zonas afectadas por el calor (HAZ), requisitos de tratamiento térmico posterior a la soldadura (PWHT) y nuevos lugares con alto riesgo de corrosión (cordones de soldadura, etc.). Además, las reparaciones son a menudo costosas y requieren mucho tiempo debido a los requisitos para sacar y luego reemplazar el haz de tubos cuando se trabaja en la carcasa del intercambiador de calor.

Este tipo de alcance de los descubrimientos conlleva requisitos de reparación difíciles, un impacto negativo en los programas de parada, la unidad de intercambiador de calor y, por tanto, la disponibilidad del proceso. Las restricciones de tiempo de entrega limitan la viabilidad y el atractivo de las reparaciones mecánicas o la sustitución de secciones/contenedores.

IGS is here to provide information, answer questions and create an effective solution for your needs.

Cuando se producen estos ambientes corrosivos o erosivos, se ataca la aleación metálica de fabricación del equipo intercambiador de calor, lo que provoca un desgaste del metal y una pérdida del espesor de la pared metálica de la unidad. Si no se soluciona, esto puede provocar fugas y una pérdida de contención.

Una vez que la superficie de la carcasa del intercambiador de calor o la chapa de los tubos ha comenzado a corroerse y se producen picaduras, la pérdida de metal aumenta debido al flujo turbulento en esta zona, creando un ciclo de erosión/corrosión aún más agresivo.

Por lo tanto, es fundamental mitigar la corrosión mediante estrategias de gestión de la corrosión, como una barrera contra la corrosión superficial de aleación resistente a la corrosión a alta temperatura aplicada por IGS HVTS.

Las condiciones de funcionamiento de las unidades de intercambio de calor son muy variadas, debido a su función y uso común en todo el proceso de refinado. Las estrategias de gestión de la corrosión para la protección interna de los rehervidores y enfriadores han incluido el uso de sistemas de revestimiento orgánico, la superposición o acumulación de soldaduras y la sustitución completa del contenedor. Existen limitaciones con respecto a la durabilidad a largo plazo de los revestimientos epoxídicos líquidos en este desafiante entorno. Con frecuencia se produce un fallo prematuro de la barrera contra la corrosión, exponiendo el metal base al entorno corrosivo y provocando una pérdida de metal y del grosor de la pared del límite de presión. Esto ocurre a menudo antes de la inspección y el descubrimiento en la siguiente parada o giro disponible.

Una vez que se ha producido este tipo de pérdida de metal, las reparaciones mecánicas de la unidad tienen que dar lugar a zonas afectadas por el calor (HAZ), requisitos de tratamiento térmico posterior a la soldadura (PWHT) y nuevos lugares con alto riesgo de corrosión (cordones de soldadura, etc.). Además, las reparaciones son a menudo costosas y requieren mucho tiempo debido a los requisitos para sacar y luego reemplazar el haz de tubos cuando se trabaja en la carcasa del intercambiador de calor.

Este tipo de alcance de los descubrimientos conlleva requisitos de reparación difíciles, un impacto negativo en los programas de parada, la unidad de intercambiador de calor y, por tanto, la disponibilidad del proceso. Las restricciones de tiempo de entrega limitan la viabilidad y el atractivo de las reparaciones mecánicas o la sustitución de secciones/contenedores.

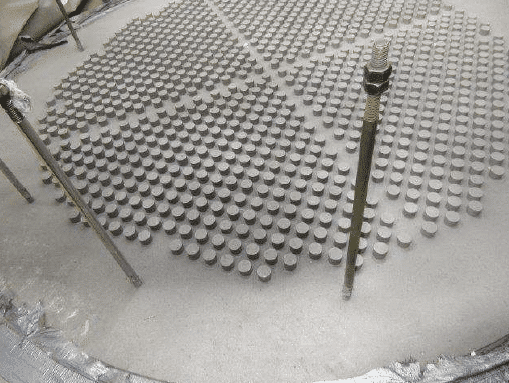

La tecnología de revestimiento HVTS de IGS permite al propietario del proceso mejorar la aleación metálica interna de una placa tubular de intercambiador de calor. Creamos un nuevo revestimiento resistente a la corrosión sin la creación de HAZ o el requisito de PWHT.

El revestimiento noble HVTS de IGS no es reactivo y es inerte a los diversos entornos operativos de los recipientes y columnas de intercambiadores de calor. Desarrollamos aleaciones específicas, congelando la condición del metal, y previniendo cualquier desperdicio interno de metal en el ambiente único de su equipo. Esta tecnología, combinada con la incomparable experiencia in situ de IGS, proporciona al gestor de la integridad de los activos una solución a la corrosión llave en mano y a largo plazo.

Las prácticas estándar de Control de Calidad (QC) de IGS incluyen la inspección final del alcance del trabajo y la generación de un registro electrónico de espesores con lecturas del medidor electromagnético de separación mapeadas en una cuadrícula de referencia definida a través del área del revestimiento metálico resistente a la corrosión con HVTS. El cliente puede utilizar este registro, así como las ubicaciones de referencia seleccionadas para inspecciones posteriores para confirmar, en servicio, que el revestimiento HVTS ha mantenido su integridad y no se ha producido ninguna pérdida de metal. A diferencia de los sistemas de revestimiento orgánico, los revestimientos metálicos HVTS son soluciones robustas y duraderas a largo plazo, con una gran tenacidad mecánica, resistencia a la abrasión y al vapor y amplios rangos de temperatura y presión de servicio. Su uso puede reducir sustancialmente el coste del ciclo de vida del contenedor. También puede permitir a los equipos de inspección de la planta ampliar los intervalos de inspección requeridos y la intervención en el contenedor en estas piezas críticas del equipo de proceso.

La instalación de los revestimientos HVTS de IGS como estrategia de mitigación de la corrosión reducirá los futuros costos de mantenimiento, los requisitos de reparación y el tiempo de inactividad de la lámina tubular del intercambiador de calor. Llámenos para asegurar la disponibilidad del intercambiador de calor como se requiere para la productividad continua de la planta.