Katalytische Reformer-Öfen (CRU)

Beseitigung von Oxidationsschichten- und Schalenbildung auf den Außenflächen von Prozessrohren von Industrieöfen

Beschichtungen mit hohem Emissionsgrad, die in Prozessöfen in Raffinerien sowie in der petrochemischen und chemischen Industrie seit über 40 Jahren eingesetzt werden, steigern die Prozesseffizienz und verlängern die Lebensdauer von Prozessrohren.

Diese Vorteile führen zu Brennstoffeinsparungen und/oder zur Beseitigung von Einschränkungen, so dass Produktionssteigerungen und Emissionssenkungen sowie eine schnellen Amortisation und hohe Kapitalrendite ermöglicht werden.

Oxidationsprobleme bei Prozessrohren in katalytischen Reformer-Öfen

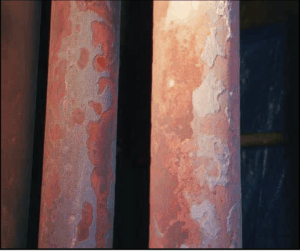

Prozessrohre in Industrieöfen in Ölraffinerien bestehen gewöhnlich aus legiertem Stahl, ASTM A335 P22, P5 oder P9, der 2,25 %, 5 % bzw. 9 % Cr enthält. Prozessrohre oxidieren bei Betriebstemperaturen und bilden fortwährend Zunderschichten an der Oberfläche, die bei höheren Temperaturen/hoher Wärmestromdichte oftmals >2 mm Dicke erreichen.

Die Zunderschichten sind stark wärmeisolierend und stellen ein erhebliches Hindernis für den Wärmeübergang auf die Prozessflüssigkeiten dar. Um die isolierenden Wirkung der Oxidations- und Zunderschichten beim Betrieb von Industrieöfen auszugleichen, muss die Feuerungsrate erhöht werden, um den Wärmestrom bis zur Prozesszuführung in den Rohren aufrechtzuerhalten.

Zunderschichten an Prozessrohren – ein Engpass bei Öfen

Neben den zusätzlichen Kosten durch höheren Brennstoff-/Energieverbrauch gibt es auch gravierende Folgen für den Betrieb der Öfen. Eine zu starke Befeuerung führt zu einer erhöhten Rauchgas- und Schornsteintemperatur. Mit der höheren Feuerungsrate steigt auch die Oxidationsrate. Diese Situation führt letztendlich zu einem Punkt, an dem die von den Lizenzgebern der Anlage festgelegten Betriebsgrenzen für einen sicheren und zuverlässigen Betrieb erreicht werden. Es wird eine außerplanmäßige Abschaltung erforderlich, um die Rohre zu reinigen, anderenfalls muss die Produktion reduziert werden. Keine der beiden Situationen ist zufriedenstellend, und beide führen zu erheblichen Einbußen bei Umsatz und Gewinn.

Zunderschichten an Strahlrohren

Neben den Produktivitätsproblemen führt der Oxidationsprozess natürlich zu Metallverlusten an den Außenflächen der Rohre, so dass sich die Wandstärke verringert. Dies kann dazu führen, dass Rohre vorzeitig ausgewechselt werden müssen, was zusätzliche Kapitalkosten und teure Zeitverluste während geplanter Abschaltungen mit sich bringt.

Vorteile von Beschichtungen mit hohem Emissionsgrad

Keramische Beschichtungen mit hohem Emissionsgrad von Cetek, die auf saubere, neue Prozessrohre oder gereinigte alte Prozessrohre aufgebracht werden, verhindern die Oxidation der Rohroberflächen und maximieren die Wärmeübertragung. Demzufolge kann der Prozess unter Auslegungsbedingungen betrieben werden, ohne dass zusätzlicher Brennstoff verbraucht wird. Alternativ und vielleicht noch interessanter ist die Möglichkeit, den Ofen stärker zu befeuern und eine erhebliche Steigerung des Durchsatzes und der Produktivität zu erzielen.

Aufkohlungsprobleme bei Prozessrohren in Industrieöfen

Aufkohlung ist die Bildung von Metallkarbiden in einem Material bei Kontakt mit kohlenstoffhaltiger Atmosphäre. In einigen Fällen werden Materialien absichtlich aufgekohlt, um eine hohe Oberflächenhärte und Verschleißfestigkeit zu erreichen. Aufkohlung während des Betriebs kann jedoch, neben dem Schwund des Materials, im Laufe der Zeit auch zu einem Verlust der mechanischen Eigenschaften führen. Der als „Metal Dusting” bezeichnete Korrosionsprozess ist ein Aufkohlungsprozess, der die Oberflächen angreift und zur Bildung eines pulverförmigen Rückstands führt. Aufkohlungsumgebungen finden sich häufig in Prozessleitungen und Rohren von Öfen, die zu viele kohlenstoffhaltige Verbindungen enthalten, beispielsweise gasförmige Kohlenwasserstoffe oder Kohlenmonoxid.

Bei Anwendungen in Raffinerieöfen ist eine Aufkohlung von Außenrohrflächen nicht sehr häufig. Normalerweise sorgen erhöhte Sauerstoffkonzentrationen und die Rauchgaszirkulation dafür, dass die Verbrennung gasförmiger Brennstoffe vollständig ist und nur vernachlässigbare oder gar keine Reste von Kohlenstoff oder Kohlenmonoxid vorhanden sind.

Wenn Industrieöfen mit niedrigem Sauerstoffüberschuss, näher an stöchiometrischen Bedingungen betrieben werden, wurden an Außenrohrflächen Anzeichen einer Aufkohlung festgestellt, welche die Wandstärken verringert, so dass die Rohre vorzeitig ausgetauscht werden müssen.

Schlüsselfertige Beschichtung von Cetek

Cetek von Integrated Global Services (IGS) ist bei Entwicklung und Aufbringung von Keramikbeschichtungen für Prozessrohre und feuerfeste Oberflächen marktführend. Die Keramikbeschichtungen mit hohem Emissionsgrad von Cetek werden auf die Außenflächen der Prozessrohre aufgebracht und bilden eine effektive Barriere für Kohlenstoffatome in den Rauchgasen/Verbrennungsprodukten. Dadurch wird die Aufkohlung für die Lebensdauer der Keramikbeschichtung gestoppt und die Lebensdauer der Strahlrohre in diesen Anwendungen deutlich verlängert.

Zwischen den Abschaltungen bietet IGS Hot-Tek Wartungs-, Reinigungs- und Reparaturlösungen an, die während des laufenden Betriebs ausgeführt werden, ohne dass die Industrieöfen dafür abgeschaltet werden müssen.

Kontaktiere uns [email protected] +49 173 5305908