Reforming catalitico (CRU)

Risolvere le criticità di ossidazione e carburazione sulle superfici esterne di tubi radianti di riscaldatori a combustione

Le tecnologie di rivestimento ad alta emissività impiegate ormai da 40 anni nei riscaldatori di processo dei settori della raffinazione, chimico e petrolchimico aumentano l’efficienza dei processi ed estendono il ciclo di vita dei tubi radianti.

Questi benefici consentono risparmi di combustibile e/o eliminano le limitazioni delle unità offrendo aumenti di produttività e riduzione delle emissioni; tutto questo con la massima rapidità del capitale investito e un ritorno sugli investimenti consistente.

Le criticità legate all’ossidazione di tubi radianti nei riscaldatori per reforming catalitico

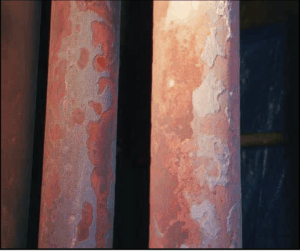

I tubi radianti impiegati nelle applicazioni di riscaldatori a combustione di raffinerie di petrolio sono realizzati tipicamente in leghe di acciaio conformi ad ASTM A335 P22, P5 o P9, e contengono rispettivamente il 2,25%, 5% e 9% di Cr. Alle temperature di esercizio, i tubi radianti si ossidano, provocando una continua formazione di incrostazioni sulla superficie che spesso raggiungono uno spessore di 2 mm nelle unità a temperature e flussi termici elevati.

Gli strati delle incrostazioni di ossido sono fortemente isolanti e rappresentano così un’importante barriera al trasferimento di calore conduttivo verso i fluidi di processo. Durante il funzionamento dei riscaldatori a combustione, al fine di superare gli effetti isolanti dovuti agli strati di ossido e di incrostazioni, è necessario aumentare la velocità di combustione per mantenere il flusso termico attraverso l’alimentazione di processo all’interno dei tubi.

Incrostazioni dei tubi – I colli di bottiglia legati ai riscaldatori

A una serie di implicazioni finanziarie legate all’utilizzo di una maggiore quantità di combustibile/energia si aggiungono le pesanti ripercussioni sul funzionamento dei riscaldatori a combustione. Un’eccessiva combustione causa una maggiore temperatura all’ingresso della zona convettiva e nel camino. Con il progressivo aumento della velocità di combustione, aumenta anche la velocità di ossidazione. La situazione raggiunge alla fine un punto in cui si sfiorano i limiti operativi fissati dai licenzianti delle attrezzature per la sicurezza e l’affidabilità di funzionamento. Come risultato, si rende inevitabile un fermo non programmato per pulire i tubi o scongiurare una riduzione della produttività. Entrambi questi scenari sono sfavorevoli e portano a ingenti perdite di guadagni e profitti legati alla vendita di prodotti finiti.

Incrostazioni di tubi radianti

In aggiunta alle criticità legate alla produttività, il processo di ossidazione causa naturalmente la perdita di metallo dalle superfici esterne dei tubi, portando all’assottigliamento delle pareti. Ciò può determinare la necessità di una sostituzione prematura dei tubi e generare costi d’investimento aggiuntivi e ingenti perdite di tempo e denaro dovute ai fermi programmati.

Benefici dei rivestimenti ad alta emissività

I rivestimenti ceramici ad alta emissività di Cetek, applicati per pulire tubi radianti nuovi o tubi preesistenti puliti in precedenza, prevengono l’ossidazione delle superfici tubiere e massimizzano le proprietà di trasferimento di calore conduttivo. Ciò consente di eseguire i processi alle condizioni di progettazione senza le conseguenze derivanti da un eccessivo utilizzo di combustibile. In alternativa, e cosa forse ancor più interessante, è possibile mandare in funzione il riscaldatore dell’unità e ottenere aumenti significativi in termini di rendimento e produttività.

Criticità dovute alla carburazione dei tubi radianti di riscaldatori a combustione

La carburazione è la formazione di carburi metallici in un materiale causata dall’esposizione a un’atmosfera contenente carbonio. In alcuni casi, i materiali vengono carburizzati intenzionalmente per conferire alle superfici maggiore durezza e resistenza all’usura. Tuttavia, durante il funzionamento delle attrezzature, la carburazione può causare nel tempo perdita delle proprietà meccaniche e perdita di materiale. Il processo di corrosione indicato come “metal dusting” è un processo di carburazione che provoca un attacco superficiale formando un residuo polveroso. Gli ambienti soggetti a carburazione sono tipici dei tubi di forni e delle tubazioni di processo che contengono eccedenti quantità delle specie contenenti carbonio, tra cui gas idrocarburici o monossido di carbonio.

La carburazione delle superfici esterne dei tubi è un fenomeno assai frequente nelle applicazioni di riscaldatori a combustione impiegati nelle raffinerie. Tipicamente, un’eccedenza dei livelli di ossigeno e la circolazione dei gas di scarico assicurano che la combustione dei combustibili gassosi sia completa e che i livelli di carbonio o monossido di carbonio residui siano trascurabili o inesistenti.

Nelle situazioni in cui è prassi utilizzare i riscaldatori a combustione a bassi livelli di ossigeno in eccesso, più vicini alle condizioni stechiometriche, si è constatato che le superfici esterne dei tubi mostrano gli effetti della carburazione, con conseguente assottigliamento delle pareti dei tubi e la necessità di una sostituzione prematura.

Applicazioni di rivestimento Cetek chiavi in mano

Cetek of Integrated Global Services (IGS) è leader di mercato nella progettazione e applicazione di rivestimenti ceramici per tubi di processo e superfici refrattarie. I rivestimenti ceramici ad alta emissività di Cetek si applicano alle superfici esterne di tubi radianti per offrire un’efficace barriera agli atomi di carbonio nei prodotti di combustione/gas di scarico. L’effetto è quello di bloccare la carburazione per tutta la durata di vita del rivestimento ceramico, estendendo notevolmente la vita utile dei tubi radianti in queste applicazioni.

Tra un fermo e l’altro, IGS offre soluzioni di manutenzione, pulizia e riparazione Hot-Tek, applicate online senza la necessità di arrestare l’operatività dei riscaldatori a combustione.

Contattaci [email protected] +39 334 6786877