Fours de reformage catalytique (CRU)

Comment résoudre les problèmes d’oxydation et de carburation sur les surfaces externes des tubes radiants des fours à flamme

Les technologies de revêtements à haute émissivité utilisées dans les fours de chauffage dans l’industrie du raffinage, de la pétrochimie et de la chimie depuis plus de 40 ans augmentent les rendements des procédés et prolongent la durée de vie opérationnelle des tubes radiants.

Ces avantages permettent de faire des économies de carburant et/ou d’éliminer les limites des unités afin d’augmenter la production et de réduire les émissions, le tout avec un retour sur investissement rapide et élevé.

Problèmes d’oxydation des tubes radiants dans les fours de reformage catalytique

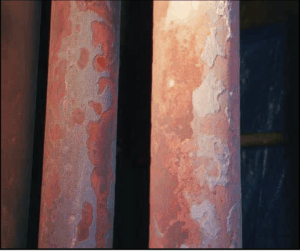

Les tubes radiants dans les applications de fours à flamme des raffineries de pétrole sont typiquement en acier allié, ASTM A335 P22, P5 ou P9, qui ont des teneurs respectives en chrome de 2,25 %, 5 % et 9 %. Les tubes radiants s’oxydent aux températures d’exploitation et la couche de calamine croît continuellement sur la surface en atteignant souvent 2 mm d’épaisseur sur les unités à haute température/à flux de chaleur élevé.

Les couches d’oxydation sont très isolantes et représentent une importante barrière aux transferts thermiques par conduction vers les fluides de procédé. Lorsque le four à flamme est en fonctionnement, il est nécessaire d’augmenter la puissance du chauffage afin de maintenir à un niveau suffisant le flux de chaleur à travers la ligne de procédé à l’intérieur des tubes et pouvoir ainsi surmonter les effets isolants des couches d’oxyde.

Goulets d’étranglement dus aux dépôts d’oxyde sur les tubes

Outre le coût associé à l’utilisation accrue de carburant et d’énergie, il en résulte des conséquences désastreuses pour le fonctionnement du four à flamme. Une puissance de chauffage trop élevée produit des températures excessives des gaz de sortie et dans les cheminées. En outre, la vitesse d’oxydation augmente avec la puissance de chauffage. L’équipement tend ainsi à atteindre les limites de fonctionnement sûres et fiables établies par les concepteurs. Un arrêt imprévu est alors nécessaire pour nettoyer les tubes, ou la production réduite. Aucune de ces solutions n’est satisfaisante et elles réduisent toutes deux les recettes et les bénéfices issus de la vente des produits finis.

Calamine sur les tubes radiants

Outre les problèmes de productivité, le processus d’oxydation cause naturellement des pertes de métal au niveau des surfaces externes des tubes, ce qui tend à amincir les parois de ces derniers. Ceci peut nécessiter un remplacement prématuré des tubes et occasionner des coûts d’investissement plus important ainsi que du temps perdu lors des arrêts planifiés.

Avantages des revêtements à haute émissivité

Les revêtements Cetek à haute émissivité appliqués aux tubes radiants neufs ou aux tubes anciens nettoyés évitent l’oxydation de la surface des tubes et maximisent les propriétés de transfert de chaleur par conduction. Il en résulte une capacité à exploiter l’installation dans les conditions nominales, sans utilisation excessive de carburant. Peut-être plus étonnamment, il est possible d’augmenter la puissance du chauffage et ainsi d’augmenter le débit de production et la productivité.

Problèmes de carburation des tubes radiants dans les fours à flamme

La carburation désigne la formation de carbures métalliques causée par l’exposition à une atmosphère contenant du carbone. Dans certains cas, les matériaux sont carburés intentionnellement pour conférer aux surfaces une plus grande dureté et une excellente résistance à l’usure. En service, la carburation peut néanmoins dégrader les propriétés mécaniques au cours du temps en plus de ronger le matériau. Le processus de corrosion nommé « metal dusting » est un processus de carburation causant une attaque de la surface et la formation d’un résidu poudreux. Les environnements causant une carburation sont courants dans les tubes des fours et la tuyauterie du procédé contenant des produits carbonés, notamment les gaz d’hydrocarbures ou le monoxyde de carbone.

Dans les applications de fours à flamme de raffinerie, il est rare d’observer une carburation sur les surfaces extérieures des tubes. Un excès d’oxygène et de circulation de gaz de combustion permet généralement de garantir la combustion complète des carburants gazeux et de maintenir à un niveau négligeable voire inexistant le carbone résiduel ou le monoxyde de carbone.

Lorsqu’il est habituel de faire fonctionner les fours à flamme à de faibles niveaux d’oxygène excédentaire, plus près des conditions stœchiométriques, il a été observé que les surfaces extérieures des tubes subissaient tout de même les effets de la carburation, avec pour conséquence l’amincissement des parois des tubes et l’obligation de les remplacer prématurément.

Revêtements clé en main par Cetek

Cetek, une filiale d’Integrated Global Services (IGS), est le leader du marché de la conception et de l’application de revêtements en céramique pour les tubes de procédé et les surfaces réfractaires. Les revêtements céramiques Cetek à haute émissivité sont appliqués aux surfaces extérieures des tubes radiants pour former une barrière efficace contre les atomes de carbone dans les gaz et les produits de combustion. Ceci a pour effet d’arrêter la carburation pendant la durée de vie du revêtement céramique, et de prolonger significativement la durée de vie utile des tubes radiants dans ces applications.

Entre les arrêts, IGS offre ses solutions Hot-Tek de maintenance, de nettoyage et de réparation appliquées en fonctionnement sans obligation d’arrêter le four à flamme.

Nous contacter: [email protected] +33 652 49 84 01.