Intercambiadores De Calor

Protección Contra la Corrosión y Erosión en Intercambiadores de Calor con Mejora de Aleación Metálica en Sitio

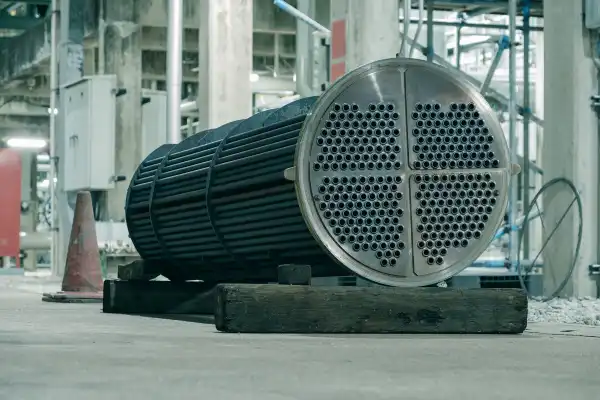

Protegemos componentes de intercambiadores de calor tipo carcasa y tubos contra la corrosión, erosión y desgaste metálico, mediante la mejora de la aleación superficial del metal in situ, utilizando revestimiento o recubrimiento HVTS® (High Velocity Thermal Spray) de IGS.

¿Por Qué Utilizar Recubrimientos en Intercambiadores de Calor para Protección Contra Corrosión y Erosión?

La instalación de revestimientos HVTS® de IGS como estrategia de mitigación de erosión/corrosión permite reducir los costos de mantenimiento futuro, las necesidades de reparación y el tiempo de inactividad de los intercambiadores de calor que operan con químicos agresivos o parámetros de flujo severos. Combinamos nuestra tecnología propietaria de recubrimiento para calentadores de llama directa con la experiencia en sitio inigualable de IGS, ejecutando proyectos bajo estándares de calidad estrictos y cronogramas ajustados, dentro de rutas críticas de parada o mantenimiento. Aplicamos revestimientos metálicos en EE. UU., Europa, Medio Oriente, India, Sudeste Asiático y en todo el mundo.

Intercambiadores de Calor en Industrias de Proceso

Siempre que exista la necesidad de transferir energía de una corriente de producción a otra (ya sea desde un líquido, vapor o gas), para aumentar o disminuir la temperatura del fluido de proceso, se utiliza un intercambiador de calor. Existen muchos diseños de intercambiadores, y este equipo recibe diversos nombres en refinerías o plantas petroquímicas (como unidades de cambio de fase, recalentadores, condensadores, unidades de recuperación de calor residual, calderas de gases calientes, entre otros). Los intercambiadores de calor tipo carcasa y tubos son los más comunes. En la sección de carcasa, múltiples tubos atraviesan el equipo, permitiendo la transferencia de calor de los fluidos del lado de la carcasa hacia los del lado de los tubos.

Desafíos de Corrosión en Intercambiadores de Calor

Dependiendo del diseño y los parámetros operativos de las unidades de recuperación de calor e intercambiadores de calor (HEX), pueden presentarse diversos problemas de corrosión. Típicamente, la erosión/corrosión es común en la superficie del tubo de placas (tube sheet). Esto puede deberse a varios factores:

Corrosión Bimetálica (Galvánica)

La placa tubular (tube sheet) y los tubos están fabricados con metales diferentes, ya que requieren propiedades distintas. Esto significa que puede desarrollarse un proceso de corrosión bimetálica o galvánica cuando estos dos metales están en contacto y existen las condiciones ambientales adecuadas (es decir, ánodo, cátodo, vía metálica y electrolito).

La aleación de los tubos suele ser más noble y resistente a la corrosión que la aleación utilizada en la carcasa o en la placa tubular.

- La placa tubular necesita ser lo suficientemente resistente para sostener el haz de tubos (usualmente fabricada en acero).

- Los tubos deben tener alta eficiencia en la transferencia de calor para permitir el flujo de energía de un fluido a otro (normalmente se utiliza una aleación a base de cobre).

Erosión/Corrosión en la Boca de Entrada a los Tubos

En muchos intercambiadores de calor de gases a alta temperatura, la alta velocidad del gas, combinada con las condiciones de operación, conduce a corrosión por pulverización metálica (metal dusting) en los bordes de ataque de los tubos.

Corrosión en Áreas Muertas del Intercambiador o Cuando Está Fuera de Servicio

La condensación puede ocurrir cuando los recalentadores (reboilers) están fuera de línea o no operan dentro del rango de temperatura para el cual fueron diseñados. Esto puede provocar la liberación de medios corrosivos del flujo de gas (por ejemplo, H₂S o CO₂ en gas ácido) y una corrosión agresiva en el metal expuesto.

Condiciones de Operación No Anticipadas

Las condiciones de diseño de un proceso con frecuencia no se cumplen en cuanto al entorno operativo o la composición química, lo que implica que la aleación seleccionada para el equipo ya no es adecuada, debido a que el entorno ha cambiado respecto al diseño original (FEED). Esto puede deberse al arrastre de medios corrosivos (por ejemplo, H₂S, CO₂, ácidos de crudos con TAN alto, aminas, etc.), al control del proceso, entre otros factores, lo que conduce a la corrosión de la placa tubular, la caja de distribución, las tapas de extremo y la carcasa.

¿Qué causa la corrosión en los intercambiadores de calor?

Los medios de proceso corrosivos, combinados con condiciones de operación a alta temperatura, flujo a alta velocidad o la presencia de metales disímiles, pueden causar corrosión o pulverización metálica (metal dusting) en los intercambiadores de calor.

¿Cómo se puede prevenir la corrosión en un intercambiador de calor?

Para prevenir la corrosión en un intercambiador de calor, se puede aplicar una aleación resistente a la corrosión (CRA) o un recubrimiento que aísle el sustrato del entorno.

¿Qué tipo de corrosión ocurre en los intercambiadores de calor?

La corrosión bimetálica o galvánica, la corrosión química y la pulverización metálica (metal dusting) pueden provocar pérdida de metal en los intercambiadores de calor.

¿Cuáles son las fallas más comunes en los intercambiadores de calor?

La placa tubular, la placa de refuerzo (dollar plate), la cabeza de canal y la tapa de extremo suelen sufrir corrosión o pulverización metálica. La carcasa del intercambiador también puede verse afectada. La acumulación de incrustaciones (fouling) también puede provocar una reducción en la eficiencia de la transferencia de calor y posibles fallas del equipo.

Corrosión Limitante de la Integridad en Intercambiadores de Calor (HEX)

Cuando se presentan entornos corrosivos o erosivos, la aleación metálica con la que está fabricado el equipo del intercambiador de calor es atacada, lo que provoca desgaste metálico y una reducción del espesor de la pared metálica de la unidad. Si no se aborda, esto puede derivar en fugas y pérdida de contención.

Una vez que la superficie de la carcasa del intercambiador de calor o de la placa tubular comienza a corroerse y se desarrollan picaduras, la pérdida de metal se incrementa debido al flujo turbulento en esa zona, creando un ciclo aún más agresivo de erosión/corrosión.

Por lo tanto, es crítico mitigar la corrosión mediante estrategias de gestión de corrosión, como una barrera superficial anticorrosiva de aleación resistente a altas temperaturas, aplicada mediante el sistema IGS HVTS®.

Estrategias Previas de Mitigación de la Corrosión en Intercambiadores de Calor (HEX)

Las condiciones de operación en los intercambiadores de calor son altamente variables, debido a su uso común y función esencial a lo largo del proceso de refinación. Las estrategias tradicionales de gestión de corrosión para la protección interna de recalderas (reboilers) y enfriadores han incluido el uso de recubrimientos orgánicos, revestimiento o reconstrucción por soldadura, e incluso el reemplazo completo del recipiente.Sin embargo, existen limitaciones importantes respecto a la durabilidad a largo plazo de los recubrimientos epóxicos líquidos en estos entornos desafiantes. Es frecuente que estos sistemas fallen prematuramente, dejando expuesto el metal base al entorno corrosivo, lo que conduce a desgaste metálico y a la pérdida del espesor de pared de contención de presión. Esto suele detectarse recién durante paradas de planta o mantenimientos mayores programados, lo cual implica un descubrimiento tardío del problema.

Una vez que se ha producido este tipo de desgaste metálico, se requieren reparaciones mecánicas que generan zonas afectadas por el calor (HAZ), necesidad de tratamiento térmico posterior a la soldadura (PWHT) y nuevos puntos críticos de corrosión como las costuras de soldadura. Además, estas reparaciones son frecuentemente costosas y lentas, debido a la necesidad de retirar e instalar nuevamente el haz de tubos para poder intervenir en la carcasa del intercambiador.

Este tipo de alcance correctivo representa desafíos significativos de reparación, un impacto negativo en los cronogramas de parada, y afecta directamente la disponibilidad de la unidad y del proceso. Las restricciones de tiempo durante las paradas limitan la viabilidad y conveniencia de las reparaciones mecánicas o del reemplazo parcial o total del recipiente.

Recubrimiento de Intercambiadores de Calor con Proyección Térmica de Alta Velocidad (HVTS®) de IGS

La tecnología de recubrimiento HVTS® de IGS permite al propietario del proceso mejorar la aleación metálica interna de la placa tubular del intercambiador de calor, creando un recubrimiento resistente a la corrosión sin generar Zonas Afectadas por el Calor (HAZ) ni requerir Tratamiento Térmico Posterior a la Soldadura (PWHT).

El recubrimiento noble HVTS® de IGS es inerte y no reactivo frente a los entornos operativos variables que se encuentran en recipientes y columnas de intercambiadores de calor. Desarrollamos aleaciones específicas para congelar el estado metálico y evitar cualquier pérdida adicional de metal interno, adaptándonos al entorno único de cada equipo. Esta tecnología, combinada con la experiencia en campo inigualable de IGS, proporciona a los responsables de integridad de activos una solución integral y de largo plazo contra la corrosión.

Inspección Continua y Evaluación de la Integridad del Activo

Las prácticas estándar de Control de Calidad (QC) de IGS incluyen la inspección final del alcance del trabajo y la generación de un registro electrónico de espesores, mediante lecturas electromagnéticas mapeadas en una cuadrícula de referencia definida sobre el área cubierta por el recubrimiento metálico HVTS®. Este registro puede ser utilizado por el cliente, junto con ubicaciones de referencia seleccionadas, para realizar inspecciones posteriores en servicio que confirmen la integridad del recubrimiento HVTS® y la ausencia de pérdida de metal.

A diferencia de los sistemas de recubrimientos orgánicos, los revestimientos metálicos HVTS® son soluciones robustas, duraderas y a largo plazo, con alta resistencia mecánica, a la abrasión, al vapor y con amplios rangos de temperatura y presión de servicio. Su uso puede reducir significativamente el costo del ciclo de vida del recipiente, así como extender los intervalos de inspección requeridos y la necesidad de intervención sobre estos equipos críticos de proceso.

Propuesta de Valor

La instalación de revestimientos HVTS® de IGS como estrategia de mitigación de la corrosión permitirá reducir los costos futuros de mantenimiento, los requisitos de reparación y el tiempo de inactividad de la placa tubular del intercambiador de calor. Contáctenos para asegurar la disponibilidad operativa del intercambiador de calor y la productividad continua de su planta.

I’m here to help

Colin Bateman

Experto en la Materia de IGS

Consulta gratuita con un Experto en la Materia de IGS

IGS está aquí para proporcionarle información, responder a sus preguntas y crear una solución efectiva para sus necesidades.