Aumentando la Producción de Refinería: Cómo la Eficiencia Mejorada de los Calentadores de Combustión Desbloqueó Millones de Barriles de Capacidad Adicional

¿Cómo Mejorar el Rendimiento de los Calentadores de Combustión?

Los calentadores de combustión en el sector downstream son uno de los elementos de mayor costo en el proceso de refinación. Consumen grandes cantidades de energía para proporcionar el calor necesario para el proceso. Mejorar el rendimiento de los calentadores de combustión resulta de inmediato en un retorno significativo de la inversión, reducción de emisiones de gases de efecto invernadero y mayor flexibilidad en el proceso. Este estudio de caso se basa en un proyecto de Reformador Catalítico. En nuestros 40 años de historia, hemos ayudado a mejorar el rendimiento de muchos calentadores diferentes en el refinado downstream, producción de syngas y producción química.

Optimizando el Rendimiento y la Fiabilidad de los Calentadores de Combustión Durante las Paradas de Mantenimiento

IGS proporcionó a PTTGC, Tailandia, un estudio de ingeniería y la aplicación del recubrimiento CETEK en sus Calentadores de Plataforma CCR. Tras completar con éxito la aplicación en el campo, una vez que el equipo volvió a estar en servicio, los resultados superaron las expectativas y ofrecieron un excelente retorno de la inversión a lo largo de la vida útil del recubrimiento.

Reformador Catalítico

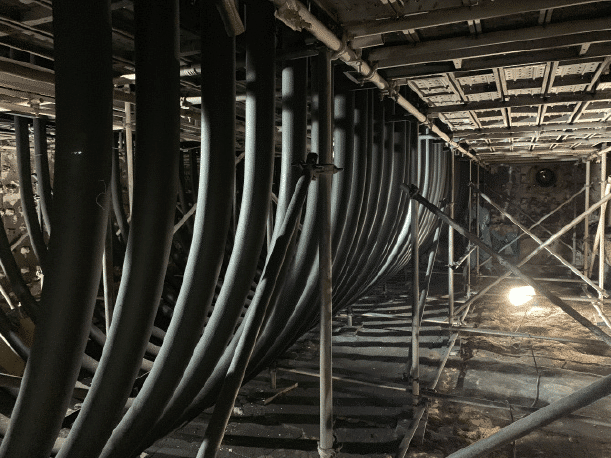

El calentador de combustión optimizado durante el proyecto es un reformador catalítico de 27,900 BPD y 4 celdas, ubicado en Rayong, Tailandia. Cada calentador tiene una configuración de tubo radiante estilo wicket. La metalurgia de los tubos radiantes es ASTM A335 P9; 9%Cr, 1%Mo. El revestimiento refractario consiste en paredes y techo de fibra cerámica con suelos de ladrillo. El combustible utilizado es gas. La evaluación inicial requirió una inspección por termografía infrarroja (IR) y los datos operativos correspondientes desde el momento de la inspección. Las especificaciones de diseño y los dibujos de disposición general proporcionaron los datos físicos y dimensionales necesarios para completar el estudio.

¿Cómo Influye la Escala de los Tubos en el Rendimiento de los Calentadores de Combustión?

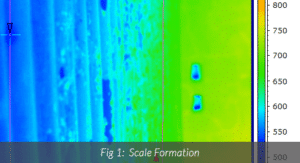

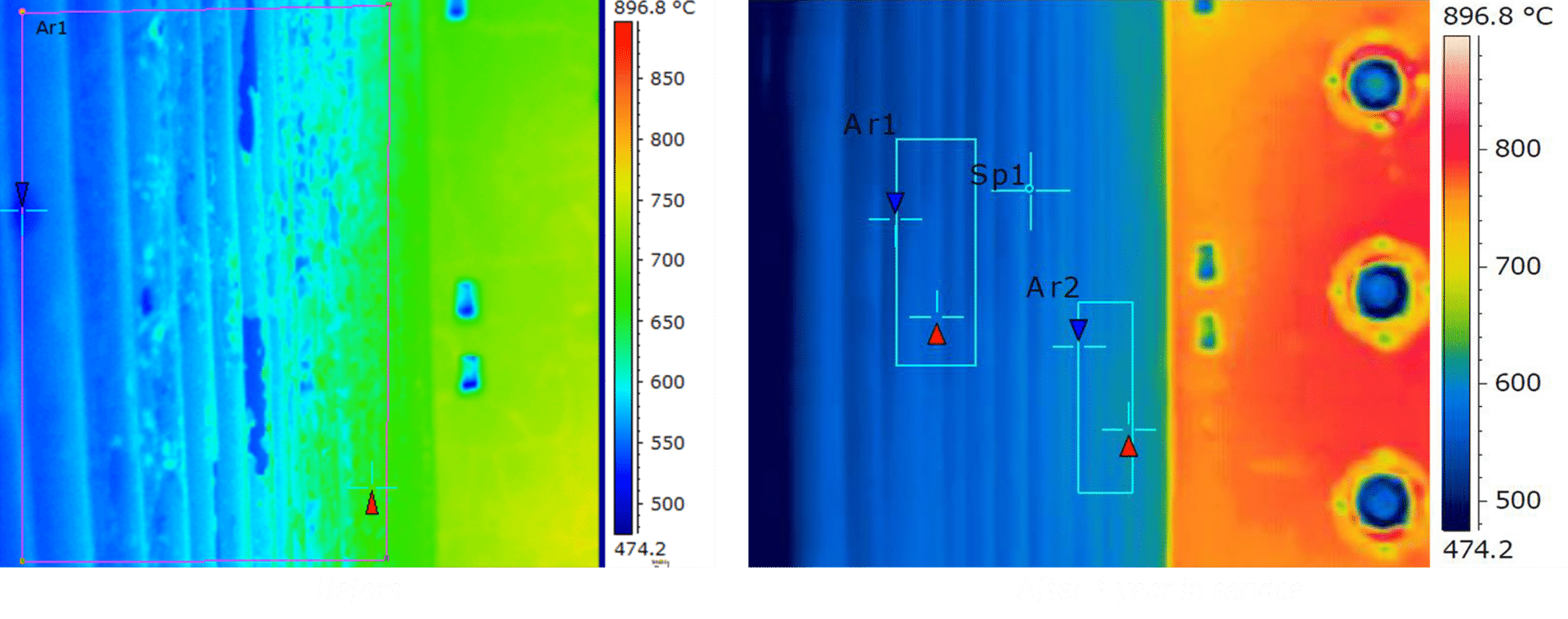

La imagen de inspección IR de la muestra mostrada en la Fig. 1 proporciona una visión del grado de formación de escala y la temperatura superficial de la escala. Como es evidente en la imagen, la presencia de una escala pesada estaba dificultando la transferencia de calor en la sección radiante, limitando así el rendimiento del calentador de combustión.

Para superar la escala, el calentador se operó con mayor intensidad, lo que condujo al desperdicio de combustible y a emisiones excesivas. Dado que los precios del gas natural son relativamente altos en esta región, esta no era una situación favorable y la planta estaba buscando una solución.

Resultados del Estudio de Ingeniería de Cetek

El resultado del estudio de ingeniería de Cetek fue una recomendación de que se deben considerar los recubrimientos de alta emisividad Cetek tanto para los tubos como para las superficies refractarias en las cuatro celdas. El beneficio calculado mostró que la mejora en la eficiencia de transferencia de calor radiante proporcionaría una mejora significativa en la carga absorbida o una reducción de la carga de combustión, con un generoso retorno de la inversión a lo largo de la vida anticipada de los recubrimientos cerámicos.

Como resultado, PTGC decidió continuar con la aplicación del recubrimiento CETEK y se pusieron en marcha los planes correspondientes.

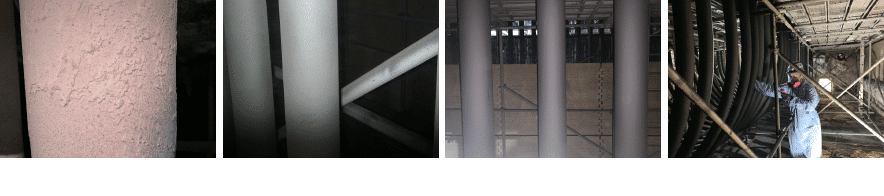

Proyecto de Optimización del Calentador de Combustión

Después de evaluar el calentador de combustión, IGS también proporciona ejecución de proyectos llave en mano. La aplicación del recubrimiento requiere una estricta atención a la preparación de la superficie y la protección de las áreas de los calentadores de combustión donde sea necesario. Los tubos de proceso de 9%Cr fueron arenados con un perfil de superficie patentado, requerido por el recubrimiento cerámico. Para mantener la calidad del arenado, se controló la humedad ambiental dentro de los calentadores.

Se aplicó un recubrimiento cerámico de alta emisividad Cetek a los tubos de proceso, superficies de fibra cerámica y ladrillos.

Resultados del Proyecto de Optimización del Calentador

La aplicación de los recubrimientos CETEK en este calentador resultó excepcionalmente beneficiosa para PTTGC. Ya sea aprovechando el ahorro de combustible o el aumento de producción, el retorno para PTTGC fue increíblemente rápido. El beneficio aproximado del 11% estuvo en línea con el estudio de ingeniería de Cetek, y fue superior a nuestro promedio histórico de alrededor del 7% de mejora en eficiencia en calentadores de combustión de refinación downstream.

Una inspección infrarroja en el verano de 2024 reveló que el recubrimiento Cetek había comenzado a mostrar los primeros signos de pérdida de protección contra la oxidación.

Durante más de 8 años de uso de Cetek, el beneficio total del plan se acumuló a:

~3,200 BPD de aumento x 360 x 8 = 9.2 millones de barriles de producción adicional

~8,600 toneladas de CO2/año de ahorro x 8 = 68,800 toneladas de CO2

Auditoría Post-Proyecto – 12 Meses Después

El análisis de termografía infrarroja antes (izquierda) y después (derecha) de la aplicación se muestra a continuación. Se observa la presencia de una escala pesada antes de la aplicación. Las superficies limpias observadas un año después de la aplicación del recubrimiento demuestran la sostenibilidad de la mejora en el rendimiento del calentador de combustión. Esto se calculó para proporcionar un pago rápido y un retorno de la inversión considerable durante la vida esperada del recubrimiento.

Otros Servicios de Cetek:

- Reducción de Emisiones en Calentadores de Combustión

- Recubrimientos de Película Delgada para Tubos de Proceso

- Recubrimientos Cerámicos de Doble Emisividad

- Recubrimientos Cerámicos para Superficies Refractarias

- Recubrimiento de Encapsulación Refractaria

Estudios de Caso Relacionados:

- Aumento del 14% en la Capacidad de Producción Después del Recubrimiento Cetek

- Prevención de Escala | Protección de los Tubos de Proceso Contra la Oxidación Exterior Durante 8 Años

- El Recubrimiento de Alta Emisividad Cetek Detiene la Oxidación de los Tubos Radiantes

Preguntas Relacionadas:

- ¿Qué es un recubrimiento de alta emisividad?

- ¿Qué es un recubrimiento de doble emisividad?

Consulta gratuita con un Experto Técnico de IGS

IGS está aquí para brindarte información, responder tus preguntas y crear una solución eficaz según tus necesidades.