Mitigación de la Corrosión en Recipientes Cáusticos

Causas de la Corrosión Cáustica en Procesos de Desmercaptanización

Las condiciones cáusticas, dentro de los procesos MEROX y otros procesos de desmercaptanización, pueden atacar rápidamente la capa protectora de magnetita del sustrato de acero y causar desgaste metálico. Tras la destrucción de esta capa protectora, el NaOH puede reaccionar adicionalmente con el hierro elemental expuesto, formando hidrógeno atómico, lo que conduce a la fragilización por hidrógeno, disminución del espesor de pared y fisuración por corrosión bajo esfuerzo cáustico (CSCC) o fragilización cáustica. Estos fenómenos han provocado múltiples fallas en plantas bajo diferentes condiciones cáusticas.

Corrosión Cáustica en Recipientes de Alto pH

La fisuración por corrosión bajo esfuerzo cáustico (CSCC), la corrosión por picaduras agresivas y la fragilización cáustica son problemas comunes en extractores, absorbedores, decantadores y otras columnas y recipientes de alto pH. Estos equipos, utilizados típicamente en unidades de desmercaptanización, incluyendo MEROX, generan productos de condensado de gas endulzado de muchísima mayor calidad y valor agregado.

Ejemplo: Fisuración por Corrosión Bajo Esfuerzo Causada por Fragilización Cáustica

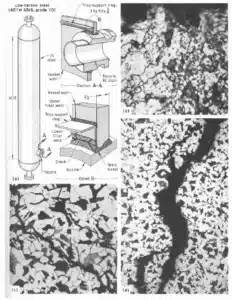

Como se muestra en la Figura 1, la fisuración por corrosión bajo esfuerzo cáustico, causada por fragilización cáustica, provocó la falla de un recipiente de absorción de H₂S debido a grietas en la boquilla principal del recipiente. El recipiente contenía una solución al 20 % de hidróxido de potasio (KOH), carbonato de potasio (K₂CO₃) y arsénico, operando a 6550 kPa (950 psi) y 33 °C (91 °F). Los micrografías identificaron grietas características de fragilización cáustica causada por KOH en las zonas de falla.

Ejemplo: Falla Catastrófica de un Recipiente de Alta Presión Debido a Corrosión Cáustica

En un estudio de caso de 2009, la fisuración por corrosión bajo esfuerzo cáustico (CSCC) causada por una solución de 4 % de hidróxido de sodio (NaOH) y agua provocó la falla catastrófica de un recipiente de alta presión utilizado para la fabricación de cristales de cuarzo en EE. UU. El incidente resultó en una víctima fatal y varias personas heridas. Las micrografías del recipiente fallado confirmaron que la CSCC fue el mecanismo de falla más probable. Posteriormente, se detectó fisuración por corrosión bajo esfuerzo cáustico en múltiples recipientes a presión en toda la instalación.

Cómo Detener la Corrosión en Recipientes Cáusticos

Control de la Corrosión Cáustica en Recipientes de Alto pH

Corrosión Cáustica: Selección de Materiales

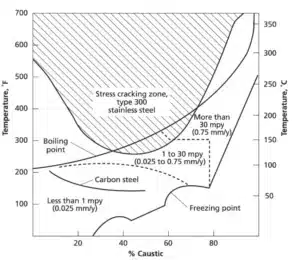

La susceptibilidad de los materiales a la corrosión cáustica y a la fisuración por corrosión bajo esfuerzo cáustico (CSCC) depende en gran medida de la concentración cáustica, la temperatura del proceso y el tipo de aleación metálica. El acero al carbono es el material más comúnmente utilizado en entornos cáusticos y es susceptible a CSCC, corrosión general o corrosión por picaduras a temperaturas superiores a 50–60 °C y con concentraciones de NaOH inferiores al 20 % en peso. El acero inoxidable ofrece mayor protección, pero también está en riesgo de CSCC y corrosión agresiva a temperaturas superiores a 120 °C.

Soluciones para el Desgaste Metálico Causado por Corrosión Cáustica

Se han probado varias soluciones con diferentes niveles de efectividad para abordar la corrosión cáustica, incluyendo el reemplazo del recipiente, recubrimientos y revestimientos orgánicos, revestimiento metálico por soldadura (incluyendo Monel y Hastelloy), y revestimiento modificado HVTS® Metalspray®. Cada solución de selección de material para servicio cáustico presenta sus ventajas y desventajas.

Reemplazo de Recipientes Cáusticos debido a la Corrosión

- Ventaja: El reemplazo completo permite una selección de materiales más adecuada dentro del nuevo recipiente para el entorno cáustico.

- Desventaja: Esta solución es muy costosa, tiene un tiempo de entrega prolongado, requiere una planificación anticipada considerable y normalmente implica un programa complejo de remoción e instalación para ubicar e integrar el nuevo recipiente, además de planes de contingencia por posibles retrasos en la instalación. El nuevo recipiente puede experimentar los mismos problemas, acortando su vida útil esperada.

Recubrimientos y Revestimientos Orgánicos

- Ventaja: Bajo costo, solución temporal, aplicada durante una parada de planta programada. Se ha reportado cierto éxito de los recubrimientos orgánicos en servicios ácidos.

- Desventaja: Vida útil corta del recubrimiento, con múltiples fallas en operación documentadas debido a la naturaleza agresiva y, en muchos casos, impredecible del entorno cáustico. Una vez que el recubrimiento falla, la pérdida metálica continuará, lo que puede llevar a no cumplir con la evaluación de aptitud para el servicio, y requerir una parada forzada.

Revestimiento Metálico por Soldadura, Monel y Hastelloy

- Ventaja: Solución comprobada en ambientes agresivos como sistemas de amina, donde las altas temperaturas y presiones agravan la naturaleza corrosiva del medio de proceso.

- Desventaja: La aplicación en campo es costosa y lenta, con bajas tasas de cobertura, lo que normalmente requiere una ruta crítica de proyecto extendida. La soldadura genera Zonas Afectadas por el Calor (HAZ) que requieren estabilización del equipo y Tratamiento Térmico Posterior a la Soldadura (PWHT), lo que hace que las soluciones de soldadura en sitio sean más riesgosas, caras y menos rentables.

Revestimiento Modificado HVTS Metalspray®℠

- Ventaja: Solución comprobada en ambientes agresivos como sistemas de amina, donde las altas temperaturas y presiones intensifican la naturaleza corrosiva del medio de proceso. Es más rentable en comparación con el revestimiento por soldadura, debido a su aplicación más rápida, lo que acorta la ruta crítica y reduce los días de parada de planta. Referencias positivas de compañías petroleras nacionales e internacionales confirman que el revestimiento HVTS® Metalspray® es un método adecuado para la protección contra la corrosión.

- Desventaja: Los revestimientos de Monel y Hastelloy sin modificar son más permeables si se aplican mediante métodos de proyección térmica en lugar de soldadura. La selección del proveedor del servicio desempeña un papel crucial en el éxito de la aplicación en campo mediante proyección térmica. El proveedor debe demostrar que su material, tecnología de transporte y metodología de aplicación son adecuados para el entorno en servicio.

Adecuación del Revestimiento de Aleación HVTS® para Entornos Cáusticos

Una Solución para la Mitigación de la Corrosión Cáustica

Presentado por primera vez en la conferencia Materials Performance & Welding Technologies (MPWT) de NACE en 2019, bajo el número de ponencia MPWT19-14436, el artículo “Mitigation of Caustic Corrosion: Alloy and Process Considerations for High Velocity Thermal Spray Cladding” analiza la adecuación y el desempeño de aleaciones aplicadas mediante HVTS® modificado para servicios donde puede ocurrir corrosión general en alto pH o fisuración por corrosión cáustica (CSCC).

Se realizaron pruebas extensivas tanto en condiciones ambiente como en autoclave a alta presión y temperatura, para comprender mejor el desempeño de los materiales en entornos cáusticos.

Si bien las aleaciones Nickel Alloy 200 y Monel 400 pueden considerarse apropiadas con base en selecciones tradicionales de materiales, las condiciones del proceso de proyección térmica durante la deposición del material, así como el impacto de elementos accesorios en el flujo de proceso (como los haluros), hacen que estas aleaciones no sean adecuadas.

En este estudio se evaluaron sistemas de revestimiento de aleaciones de níquel más complejas, con recomendaciones de materiales adecuados, aplicados sin el impacto térmico de la soldadura o para proteger superficies donde ya se hayan generado Zonas Afectadas por el Calor (HAZ) y el Tratamiento Térmico Posterior a la Soldadura (PWHT) sea problemático.

Estudio HVTS® sobre Corrosión Cáustica – Resultados de Pruebas y Conclusiones

No se observaron productos de corrosión con base en hierro en la superficie del área de exposición durante las pruebas, y los sistemas HVTS® permanecieron completamente intactos. Además, las imágenes SEM y el análisis elemental EDS realizados sobre los paneles de prueba confirmaron que no había presencia de productos de corrosión en la interfaz entre el recubrimiento y el sustrato, ni dentro de las matrices del recubrimiento por proyección térmica.

También se realizaron escaneos elementales generales para detectar anomalías en la matriz del recubrimiento térmico o la presencia de elementos de la solución de prueba, como sodio (Na), que podrían haber penetrado el revestimiento e indicar posibles rutas de corrosión. Los escaneos del sistema de control NiCrMo convencional sí mostraron la presencia de sodio (Na) en la capa más superficial del sistema de proyección térmica; esto podría indicar una eventual penetración cáustica en sistemas de aleaciones no modificadas.

Todos los sistemas HVTS® de proyección térmica con aleación modificada NiCrMo-XX impidieron la penetración cáustica, la exposición y la corrosión del sustrato de acero al carbono.

Riesgos de Corrosión Durante el Proceso Merox

Durante el proceso Merox, los mercaptanos se oxidan a disulfuros utilizando un agente oxidante como el peróxido de hidrógeno. Aunque la reacción química elimina eficazmente los mercaptanos, la corrosión Merox es un subproducto del proceso, especialmente en forma de ácidos orgánicos como el ácido acético y el ácido fórmico.

Cuando estos subproductos ácidos atacan las superficies metálicas de los equipos utilizados en el proceso de oxidación de mercaptanos, la corrosión Merox puede provocar daños estructurales en los recipientes cáusticos Merox.

Como en todos los procesos de desmercaptanización, es esencial gestionar los riesgos de corrosión durante el proceso Merox para proteger el rendimiento y prolongar la vida útil del activo.

¿Cómo Mitiga IGS la Corrosión Merox?

IGS protege recipientes cáusticos Merox contra la corrosión en todo el mundo gracias a su solución de Proyección Térmica de Alta Velocidad (HVTS®). Aplicado en campo, el revestimiento de aleación de alta nobleza HVTS® proporciona una barrera protectora efectiva para recipientes cáusticos expuestos a entornos de corrosión agresiva.

Caso de Estudio: HVTS Evita la Necesidad de Reemplazar Recipientes

IGS ofrece una mitigación efectiva contra la corrosión cáustica

Un importante productor de productos químicos, con instalaciones de producción en EE. UU. y el Medio Oriente, enfrentaba problemas severos de corrosión en sus recipientes de proceso cáustico.

Tras múltiples fallas de recubrimientos orgánicos y la consecuente pérdida continua de metal en el sustrato, el cliente estaba considerando reemplazar los recipientes.

Al conocer el revestimiento de aleación de alta nobleza HVTS® de IGS, aplicado en campo como una tecnología de barrera anticorrosiva efectiva para servicios cáusticos, los responsables del activo encargaron pruebas adicionales a largo plazo, replicando las condiciones reales de operación, con el fin de validar aún más la adecuación de la solución para su proceso. El resultado de las pruebas fue concluyente: las aleaciones modificadas NiCrMo-XX de IGS proporcionan una barrera protectora efectiva para el sustrato de acero al carbono del recipiente en los entornos cáusticos agresivos específicos del cliente.

Aplicación en Campo del Revestimiento de Aleación HVTS® para Servicio Cáustico en Medio Oriente Previene la Fisuración por Corrosión Bajo Esfuerzo Cáustico

La aplicación in situ se llevó a cabo a inicios de la primavera de 2020, con 351 m² de revestimiento HVTS® de IGS aplicados a un decantador de lavado cáustico en el Medio Oriente, con el fin de prevenir la fisuración por corrosión bajo esfuerzo en la pared del recipiente y cordones de soldadura, causada por el ambiente cáustico corrosivo.

El recipiente original, crítico para el proceso, fue instalado y puesto en marcha en 2011. Tras una falla significativa, el decantador cáustico fue reemplazado en 2015, y se instaló un revestimiento orgánico en toda el área interna del recipiente. Sin embargo, a lo largo de los años se presentaron fallas repetidas del recubrimiento orgánico, lo que condujo a una pérdida progresiva del espesor de pared metálica.

Tras los resultados concluyentes de las pruebas HVTS® en 2019, el propietario del activo se asoció con IGS para instalar la barrera de aleación noble HVTS®, recubriendo toda la carcasa interna y deteniendo el desgaste metálico, garantizando así la integridad del recipiente a futuro.

El Gerente de Mantenimiento de la planta química en Medio Oriente comentó:

“Estamos extremadamente satisfechos con los resultados de desempeño de la tecnología HVTS® y con la capacidad operativa de los equipos de instalación de IGS en sitio.”

Una aplicación similar está programada próximamente en una de sus instalaciones en EE. UU.

LEER: Revestimientos Orgánicos en Recipientes a Presión: Análisis de Fallas de Recubrimiento Internos

Caso de Éxito en Refinería:

El Revestimiento HVTS® Combate Alta Tasa de Corrosión en un Recipiente Cáustico a Presión

Jason Lynn, Director de Desarrollo de Negocios en IGS, comparte este caso de éxito en una refinería de la Costa del Golfo, donde el proyecto no solo detuvo la corrosión en un recipiente a presión cáustico, sino que también generó ahorros sustanciales en costos.

Nuestro exclusivo recubrimiento por Proyección Térmica de Alta Velocidad (HVTS®) permitió al cliente mantener este equipo en operación por un período prolongado. En términos económicos, esto se traduce en ahorros de varios millones de dólares por parada, considerando el tiempo de inactividad evitado y los materiales no reemplazados. El proyecto HVTS® permitió atravesar múltiples paradas de planta sin intervención en el equipo, lo que lo convirtió en una solución realmente impactante para el cliente.

Revestimiento de Aleación HVTS® para Mitigar la Corrosión en su Entorno Cáustico

Protegemos recipientes cáusticos Merox en todo el mundo. Para garantizar la adecuación del revestimiento de aleación HVTS® a su entorno específico, le invitamos a completar el formulario a continuación. Un experto local en la materia se pondrá en contacto con Usted en breve para ayudarle a preservar la integridad de su activo. Puede que se requieran pruebas adicionales de laboratorio, las cuales podrán realizarse de manera ágil en el Laboratorio de Soluciones Tecnológicas de IGS.

Estoy aquí para ayudar

Colin Bateman

Experto en la Materia – IGS

Consulta gratuita con un Experto en la Materia de IGS

IGS está aquí para proporcionarle información, responder a sus preguntas y crear una solución efectiva para sus necesidades.